Summary

Bài viết này khám phá ứng dụng của công nghệ Digital Twin trong ngành sản xuất nhôm, nêu bật những lợi ích vượt trội mà nó mang lại cho hiệu suất và quản lý sản xuất. Tôi thật sự cảm thấy thú vị trước sức mạnh của công nghệ hiện đại có thể cải thiện mọi khía cạnh của quy trình sản xuất. Key Points:

- Ứng dụng AI và Machine Learning trong Digital Twin giúp dự đoán lỗi thiết bị và tối ưu hóa quy trình sản xuất nhôm, tiết kiệm thời gian và chi phí.

- Công nghệ AR/VR hỗ trợ kỹ sư bảo trì tương tác với mô hình 3D, giảm thiểu thời gian ngừng hoạt động và nâng cao hiệu quả sửa chữa.

- Tích hợp Digital Twin với hệ thống quản lý năng lượng giúp tiết kiệm năng lượng và giảm khí thải carbon trong quá trình sản xuất.

Ứng dụng công nghệ Digital Twin trong sản xuất nhôm

Trong bối cảnh chuyển đổi số của ngành sản xuất, các nhà máy nhôm đang tích cực tìm kiếm những phương pháp sáng tạo để nâng cao hiệu quả sản xuất và quản lý. Công nghệ mô hình hóa kỹ thuật số (digital twin) đã xây dựng một hệ thống quản lý sản xuất chính xác và hiệu quả cho các nhà máy nhôm nhờ vào những ưu điểm độc đáo của nó.

Quá trình sản xuất nhôm rất phức tạp, bao gồm nhiều khâu quan trọng như khử lưu huỳnh, khử nitơ, nấu chảy, đúc, thu gom bụi, khử khí và xử lý nước thải. Bằng cách sử dụng thư viện biểu tượng và bảng điều khiển của nền tảng cùng với phương pháp cấu hình trực quan kéo-thả, một giao diện trực quan phù hợp cho các nhà máy nhôm có thể được xây dựng nhanh chóng mà không cần viết quá nhiều mã nguồn cơ sở. Điều này thực sự giúp cải thiện đáng kể hiệu suất trong việc xây dựng hệ thống.

Hơn nữa, mô hình digital twin hoạt động bằng cách sử dụng cảm biến để thu thập dữ liệu thực tế từ quy trình sản xuất. Những dữ liệu này có thể được phân tích dự đoán nhằm tối ưu hóa các thông số như loại hợp kim nhôm hay quy trình gia công cụ thể theo tiêu chuẩn chất lượng yêu cầu. Nhờ đó, công nghệ này không chỉ cải thiện hiệu quả sản xuất mà còn nâng cao khả năng quản lý quy trình một cách tổng thể hơn.

Quá trình sản xuất nhôm rất phức tạp, bao gồm nhiều khâu quan trọng như khử lưu huỳnh, khử nitơ, nấu chảy, đúc, thu gom bụi, khử khí và xử lý nước thải. Bằng cách sử dụng thư viện biểu tượng và bảng điều khiển của nền tảng cùng với phương pháp cấu hình trực quan kéo-thả, một giao diện trực quan phù hợp cho các nhà máy nhôm có thể được xây dựng nhanh chóng mà không cần viết quá nhiều mã nguồn cơ sở. Điều này thực sự giúp cải thiện đáng kể hiệu suất trong việc xây dựng hệ thống.

Hơn nữa, mô hình digital twin hoạt động bằng cách sử dụng cảm biến để thu thập dữ liệu thực tế từ quy trình sản xuất. Những dữ liệu này có thể được phân tích dự đoán nhằm tối ưu hóa các thông số như loại hợp kim nhôm hay quy trình gia công cụ thể theo tiêu chuẩn chất lượng yêu cầu. Nhờ đó, công nghệ này không chỉ cải thiện hiệu quả sản xuất mà còn nâng cao khả năng quản lý quy trình một cách tổng thể hơn.

Thiết kế giao diện và trình bày dữ liệu

### (I) Thiết kế Giao diện Trang

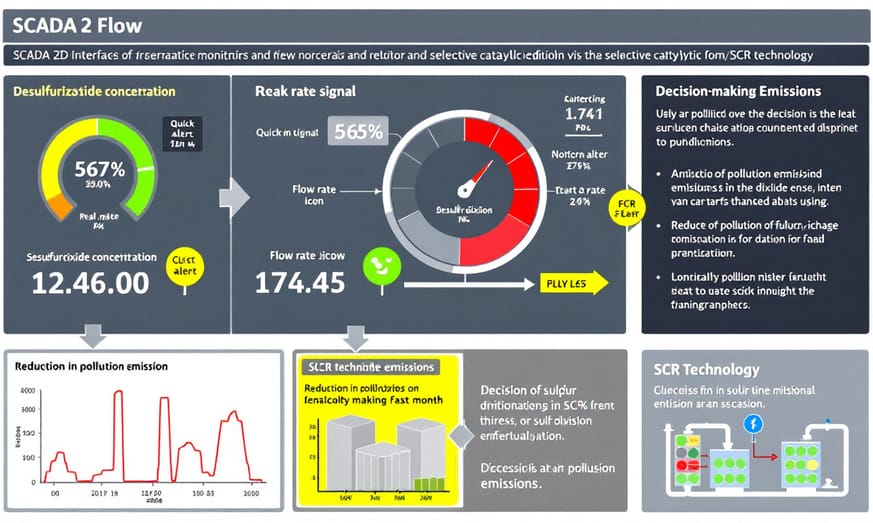

Dựa trên các kịch bản sử dụng khác nhau, các trang SCADA 2D của nhà máy nhôm được thiết kế với hai bảng màu: một hệ thống màu tối cho ca làm việc ban đêm và một phong cách trắng tối giản cho ban ngày. Nút chuyển đổi áp dụng thiết kế mô phỏng mới, tạo cảm giác ba chiều, cùng với những điểm nhấn xanh lam nhẹ nhàng giúp tăng thêm sức sống thị giác, từ đó nâng cao trải nghiệm người dùng trong quá trình thao tác.

### (II) Giám sát Dữ liệu và Bảo trì

Thông qua hệ thống trực quan được xây dựng trên nền tảng này, người dùng có thể giám sát và bảo trì toàn bộ hệ thống theo quy trình vận hành công nghiệp trong sản xuất nhôm. Điều này mang lại khả năng quản lý hình ảnh theo thời gian thực cho quy trình sản xuất.

Dựa trên các kịch bản sử dụng khác nhau, các trang SCADA 2D của nhà máy nhôm được thiết kế với hai bảng màu: một hệ thống màu tối cho ca làm việc ban đêm và một phong cách trắng tối giản cho ban ngày. Nút chuyển đổi áp dụng thiết kế mô phỏng mới, tạo cảm giác ba chiều, cùng với những điểm nhấn xanh lam nhẹ nhàng giúp tăng thêm sức sống thị giác, từ đó nâng cao trải nghiệm người dùng trong quá trình thao tác.

### (II) Giám sát Dữ liệu và Bảo trì

Thông qua hệ thống trực quan được xây dựng trên nền tảng này, người dùng có thể giám sát và bảo trì toàn bộ hệ thống theo quy trình vận hành công nghiệp trong sản xuất nhôm. Điều này mang lại khả năng quản lý hình ảnh theo thời gian thực cho quy trình sản xuất.

Extended Perspectives Comparison:

| Quá trình sản xuất nhôm | Chất xúc tác và phản ứng khử nitro | Nung kết và tạo hình sản phẩm | Đúc và kiểm soát chất lượng | Xử lý nước thải |

|---|---|---|---|---|

| Các chất khử như amoniac chuyển hóa oxit nitơ thành nitrogen và nước, bảo vệ môi trường. | Theo dõi nhiệt độ lò phản ứng và thể tích amoniac giúp kiểm soát quy trình hiệu quả. | Bột quặng nhôm biến đổi trong môi trường nung kết, tạo nền tảng cho chế biến tiếp theo. | Hightopo SCADA giám sát nhiệt độ khuôn, ngăn chặn nứt hoặc biến dạng sản phẩm nhôm. | Quy trình xử lý nước thải đảm bảo an toàn môi trường thông qua các phương pháp vật lý, hóa học. |

| Giám sát chính là yếu tố quan trọng để duy trì hiệu suất ổn định trong sản xuất. | Công nghệ SCADA hiện đại cung cấp cái nhìn trực quan về tình trạng sản xuất. | Cần có sự điều chỉnh kịp thời để tối ưu hóa chất lượng sản phẩm nhôm. | Sự phát triển của công nghệ digital twin góp phần nâng cao hiệu suất nhà máy. | Hệ thống giám sát đồng bộ giúp quản lý hiệu quả toàn bộ quy trình. |

| Điểm mạnh của hệ thống Hightopo so với phần mềm truyền thống nằm ở tính linh hoạt và khả năng tương tác cao. | Tích hợp nhiều định dạng 2D, 2.5D, 3D hỗ trợ việc theo dõi rõ nét hơn. | Khả năng truy cập đồng thời từ nhiều người dùng giúp tăng cường sự phối hợp. | Mục tiêu hướng tới là một ngành công nghiệp xanh bền vững hơn. | Digital twin sẽ ngày càng trở nên phổ biến trong các lĩnh vực công nghiệp khác. |

| Tăng cường bảo vệ môi trường trong mỗi giai đoạn sản xuất là cần thiết. | Kiểm soát chất lượng phải đi đôi với đổi mới công nghệ. | Đầu tư vào hệ thống giám sát hiện đại mang lại lợi ích lâu dài cho doanh nghiệp. | Sự chuyển mình của ngành nhôm hướng tới trí tuệ hóa quá trình vận hành. | Nhà máy phải chủ động thích ứng với xu hướng phát triển bền vững. |

Điểm giám sát quan trọng trong quá trình khử lưu huỳnh

### (I) Khử lưu huỳnh

**Nguyên tắc kỹ thuật**: Quá trình khử lưu huỳnh dựa trên các nguyên lý phản ứng hóa học. Các chất khử lưu huỳnh như dung dịch vôi được phun vào khí thải để phản ứng với sulfur dioxide, tạo ra thạch cao vô hại và do đó giảm lượng khí sulfur dioxide phát thải. Dung dịch vôi được chế biến bằng cách trộn bột đá vôi với nước và được sử dụng để hấp thụ các sulfide có trong khí thải. Tháp hấp thu, là thiết bị chính, giúp tăng cường sự tiếp xúc giữa khí và chất hấp phụ nhằm loại bỏ các thành phần độc hại.

Ngoài ra, việc áp dụng công nghệ cảm biến hiện đại như cảm biến quang học hoặc cảm biến điện hóa cũng rất quan trọng trong quy trình này. Hơn nữa, việc sử dụng vật liệu chịu ăn mòn cao cho thiết bị giám sát là một điểm nhấn cần chú ý. Các thông số tùy chỉnh về nhiệt độ và độ pH trong quá trình khử lưu huỳnh cũng nên được đề cập để đảm bảo hiệu quả tối ưu của toàn bộ hệ thống.

**Nguyên tắc kỹ thuật**: Quá trình khử lưu huỳnh dựa trên các nguyên lý phản ứng hóa học. Các chất khử lưu huỳnh như dung dịch vôi được phun vào khí thải để phản ứng với sulfur dioxide, tạo ra thạch cao vô hại và do đó giảm lượng khí sulfur dioxide phát thải. Dung dịch vôi được chế biến bằng cách trộn bột đá vôi với nước và được sử dụng để hấp thụ các sulfide có trong khí thải. Tháp hấp thu, là thiết bị chính, giúp tăng cường sự tiếp xúc giữa khí và chất hấp phụ nhằm loại bỏ các thành phần độc hại.

Ngoài ra, việc áp dụng công nghệ cảm biến hiện đại như cảm biến quang học hoặc cảm biến điện hóa cũng rất quan trọng trong quy trình này. Hơn nữa, việc sử dụng vật liệu chịu ăn mòn cao cho thiết bị giám sát là một điểm nhấn cần chú ý. Các thông số tùy chỉnh về nhiệt độ và độ pH trong quá trình khử lưu huỳnh cũng nên được đề cập để đảm bảo hiệu quả tối ưu của toàn bộ hệ thống.

Nguyên lý kỹ thuật của quá trình khử nitơ

Giao diện SCADA 2D cho phép giám sát trực tiếp các thông số quan trọng như lưu lượng và nồng độ chất khử lưu huỳnh trong thời gian thực. Khi có bất kỳ sự bất thường nào xảy ra, hệ thống sẽ nhanh chóng phát tín hiệu cảnh báo, giúp nhân viên có thể điều chỉnh kịp thời để đảm bảo quá trình phản ứng khử lưu huỳnh diễn ra ở trạng thái tốt nhất. Điều này không chỉ giảm thiểu khí thải ô nhiễm mà còn thực hiện tốt hơn ý tưởng về sản xuất xanh.

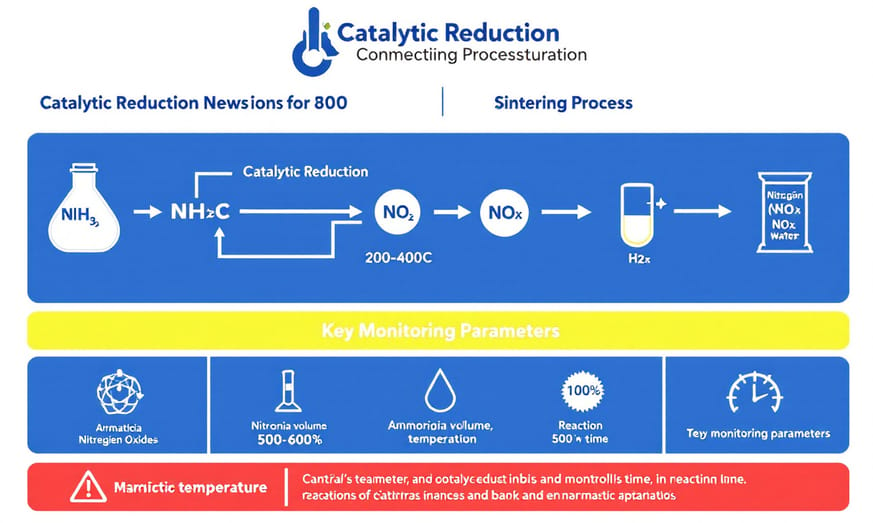

### (II) Khử Nitơ

**Nguyên lý Kỹ thuật**: Chúng tôi áp dụng công nghệ giảm nitơ chọn lọc xúc tác (SCR), một phương pháp phổ biến nhằm tối ưu hóa hiệu suất khử nitơ. Bên cạnh đó, cũng cần nhấn mạnh vai trò của các loại vật liệu xúc tác khác nhau, chẳng hạn như xúc tác kim loại quý hoặc không quý, trong việc cải thiện hiệu quả của quá trình này. Ngoài ra, ảnh hưởng của nhiệt độ và áp suất đến khả năng khử nitơ cũng đóng một vai trò quan trọng trong việc tăng cường tính hiệu quả và ứng dụng thực tiễn của công nghệ này.

### (II) Khử Nitơ

**Nguyên lý Kỹ thuật**: Chúng tôi áp dụng công nghệ giảm nitơ chọn lọc xúc tác (SCR), một phương pháp phổ biến nhằm tối ưu hóa hiệu suất khử nitơ. Bên cạnh đó, cũng cần nhấn mạnh vai trò của các loại vật liệu xúc tác khác nhau, chẳng hạn như xúc tác kim loại quý hoặc không quý, trong việc cải thiện hiệu quả của quá trình này. Ngoài ra, ảnh hưởng của nhiệt độ và áp suất đến khả năng khử nitơ cũng đóng một vai trò quan trọng trong việc tăng cường tính hiệu quả và ứng dụng thực tiễn của công nghệ này.

Quá trình thiêu kết và kiểm soát chất lượng

### (I) Khử lưu huỳnh

**Nguyên tắc kỹ thuật**: Quy trình khử lưu huỳnh dựa trên các nguyên tắc phản ứng hóa học. Các chất khử lưu huỳnh như nước vôi được phun vào khí thải để phản ứng với điôxít lưu huỳnh, tạo thành thạch cao vô hại và do đó giảm lượng khí thải điôxít lưu huỳnh. Nước vôi được tạo ra bằng cách trộn bột đá vôi với nước, có tác dụng hấp thụ các hợp chất sulfur trong khí thải. Tháp hấp phụ là thiết bị quan trọng giúp tăng cường sự tiếp xúc đầy đủ giữa khí và chất hấp phụ nhằm loại bỏ các thành phần có hại.

**Điểm giám sát chính**: Với giao diện SCADA 2D trực quan, dữ liệu quan trọng như tốc độ dòng chảy và nồng độ của chất khử lưu huỳnh được theo dõi liên tục trong thời gian thực. Khi phát hiện dữ liệu bất thường, hệ thống sẽ nhanh chóng phát ra cảnh báo, cho phép nhân viên điều chỉnh kịp thời để đảm bảo phản ứng khử lưu huỳnh diễn ra ở trạng thái tối ưu nhất, từ đó giảm thiểu lượng ô nhiễm và thực hiện tốt hơn về sản xuất xanh.

**Nguyên tắc kỹ thuật**: Quy trình khử lưu huỳnh dựa trên các nguyên tắc phản ứng hóa học. Các chất khử lưu huỳnh như nước vôi được phun vào khí thải để phản ứng với điôxít lưu huỳnh, tạo thành thạch cao vô hại và do đó giảm lượng khí thải điôxít lưu huỳnh. Nước vôi được tạo ra bằng cách trộn bột đá vôi với nước, có tác dụng hấp thụ các hợp chất sulfur trong khí thải. Tháp hấp phụ là thiết bị quan trọng giúp tăng cường sự tiếp xúc đầy đủ giữa khí và chất hấp phụ nhằm loại bỏ các thành phần có hại.

**Điểm giám sát chính**: Với giao diện SCADA 2D trực quan, dữ liệu quan trọng như tốc độ dòng chảy và nồng độ của chất khử lưu huỳnh được theo dõi liên tục trong thời gian thực. Khi phát hiện dữ liệu bất thường, hệ thống sẽ nhanh chóng phát ra cảnh báo, cho phép nhân viên điều chỉnh kịp thời để đảm bảo phản ứng khử lưu huỳnh diễn ra ở trạng thái tối ưu nhất, từ đó giảm thiểu lượng ô nhiễm và thực hiện tốt hơn về sản xuất xanh.

Giám sát quá trình đúc nhôm để đảm bảo chất lượng sản phẩm

Dưới tác động của chất xúc tác, các chất khử như amoniac phản ứng với oxit nitơ để chuyển hóa chúng thành nitrogen và nước. Việc theo dõi các chỉ số chính trong quá trình này rất quan trọng; ví dụ, nhiệt độ trong lò phản ứng và thể tích amoniac được bơm vào sẽ được giám sát chặt chẽ. Điều này giúp kiểm soát quy trình phản ứng một cách chính xác nhằm đảm bảo hiệu suất khử nitro đạt tiêu chuẩn ổn định, từ đó hỗ trợ vào mục tiêu bảo vệ môi trường.

**(III) Quá trình nung kết**: Nguyên lý kỹ thuật là trong môi trường nhiệt độ cao, bột quặng nhôm cùng với các phụ gia thích hợp trải qua những biến đổi vật lý và hóa học phức tạp bên trong máy nung kết. Qua thời gian, chúng dần hòa trộn và kết tụ lại thành những khối nung kết, tạo nền tảng cho các bước tiếp theo trong quy trình chế biến.

**(III) Quá trình nung kết**: Nguyên lý kỹ thuật là trong môi trường nhiệt độ cao, bột quặng nhôm cùng với các phụ gia thích hợp trải qua những biến đổi vật lý và hóa học phức tạp bên trong máy nung kết. Qua thời gian, chúng dần hòa trộn và kết tụ lại thành những khối nung kết, tạo nền tảng cho các bước tiếp theo trong quy trình chế biến.

Công nghệ thu hồi bụi và khử khí độc hại

**Điểm Quan Trọng Trong Giám Sát**: Trang 2D kiểm soát nghiêm ngặt các yếu tố chính như nhiệt độ và môi trường sintering. Nó theo dõi những biến động nhỏ trong các thông số như nhiệt độ, áp suất, lưu lượng và nồng độ theo thời gian thực. Khi phát hiện ra các yếu tố có thể ảnh hưởng đến chất lượng sintering, hệ thống sẽ nhanh chóng thông báo cho người vận hành để đảm bảo chất lượng sản xuất của các khối đã được sinh ra. Hệ thống SCADA màn hình lớn của Hightopo sử dụng gradient màu đỏ-vàng để thể hiện sự thay đổi nhiệt độ và các hạt mịn mô phỏng quá trình vận chuyển vật liệu, mang đến cái nhìn trực quan về tình trạng sản xuất.

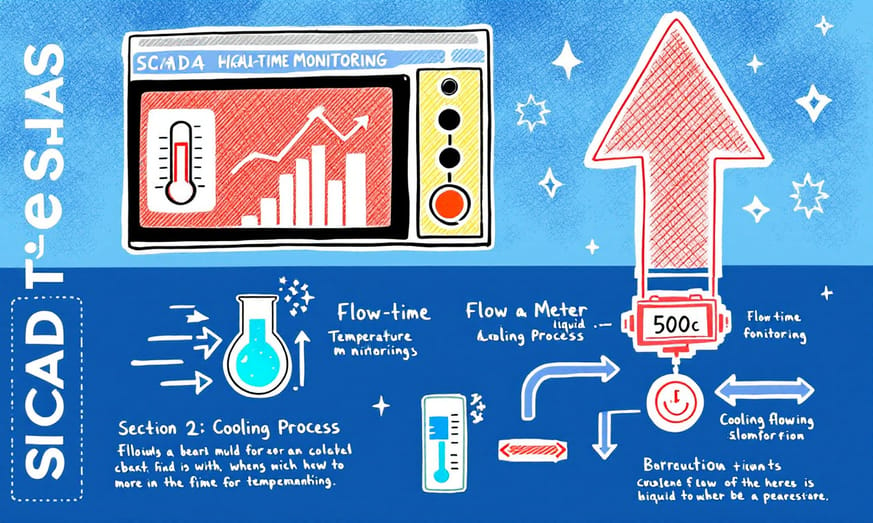

### (IV) Đúc

**Nguyên Tắc Kỹ Thuật**: Trong giai đoạn đúc, nhôm lỏng sẽ được làm lạnh và đông đặc lại, biến thành những sản phẩm nhôm với đủ hình dạng và kích thước khác nhau.

### (IV) Đúc

**Nguyên Tắc Kỹ Thuật**: Trong giai đoạn đúc, nhôm lỏng sẽ được làm lạnh và đông đặc lại, biến thành những sản phẩm nhôm với đủ hình dạng và kích thước khác nhau.

Xử lý nước thải trong ngành sản xuất nhôm

Hightopo's SCADA giúp theo dõi các thông số quan trọng như nhiệt độ khuôn và lưu lượng nhôm lỏng một cách chi tiết và theo thời gian thực. Hệ thống này chú ý đến quá trình làm mát để đảm bảo rằng việc này diễn ra đều đặn, ổn định, từ đó ngăn chặn các vấn đề về chất lượng như nứt hoặc biến dạng trong sản phẩm nhôm do ứng suất không đồng đều. Nhờ vậy, chất lượng sản phẩm nhôm được đảm bảo hơn.

Về phần xử lý bụi và khí thải, công nghệ như thu bụi bằng túi lọc và tĩnh điện được áp dụng để loại bỏ bụi trong quá trình sản xuất. Bên cạnh đó, các công nghệ đặc biệt cũng giúp loại bỏ khí độc hại, chẳng hạn như hydro hòa tan trong nhôm lỏng, nhằm làm sạch môi trường sản xuất và bảo vệ cả thiết bị lẫn chất lượng sản phẩm.

Về phần xử lý bụi và khí thải, công nghệ như thu bụi bằng túi lọc và tĩnh điện được áp dụng để loại bỏ bụi trong quá trình sản xuất. Bên cạnh đó, các công nghệ đặc biệt cũng giúp loại bỏ khí độc hại, chẳng hạn như hydro hòa tan trong nhôm lỏng, nhằm làm sạch môi trường sản xuất và bảo vệ cả thiết bị lẫn chất lượng sản phẩm.

Lợi thế của phần mềm SCADA hiện đại so với truyền thống

**Điểm Giám Sát Chính**: Trang này theo dõi tình trạng hoạt động và các thông số chính của thiết bị lọc nước một cách toàn diện và liên tục. Khi có bất kỳ thông số nào của thiết bị không bình thường, hệ thống sẽ ngay lập tức phát ra cảnh báo để nhắc nhở nhân viên thực hiện bảo trì và điều chỉnh kịp thời, nhằm đảm bảo môi trường sản xuất sạch sẽ và tạo điều kiện cho việc nâng cao chất lượng sản phẩm nhôm.

### (VI) Xử Lý Nước Thải

**Nguyên Tắc Kỹ Thuật**: Nước thải phát sinh trong quá trình sản xuất nhôm nếu được xả thẳng mà không qua xử lý sẽ gây hại nghiêm trọng đến môi trường. Quy trình xử lý nước thải giúp nước đạt tiêu chuẩn xả thải thông qua một loạt các phương pháp vật lý, hóa học và sinh học, đây là bước quan trọng để các nhà máy nhôm có thể phát triển bền vững và thân thiện với môi trường.

**Điểm Giám Sát Chính**: Nhân viên vận hành có thể nắm bắt chi tiết về hoạt động của từng khâu cũng như thiết bị trong quy trình xử lý nước thải qua màn hình theo thời gian thực, từ đó điều chỉnh chính xác các thông số quan trọng như liều lượng hóa chất và lưu lượng nước, đảm bảo hiệu quả xử lý nước thải luôn đạt tiêu chuẩn ổn định.

### (VI) Xử Lý Nước Thải

**Nguyên Tắc Kỹ Thuật**: Nước thải phát sinh trong quá trình sản xuất nhôm nếu được xả thẳng mà không qua xử lý sẽ gây hại nghiêm trọng đến môi trường. Quy trình xử lý nước thải giúp nước đạt tiêu chuẩn xả thải thông qua một loạt các phương pháp vật lý, hóa học và sinh học, đây là bước quan trọng để các nhà máy nhôm có thể phát triển bền vững và thân thiện với môi trường.

**Điểm Giám Sát Chính**: Nhân viên vận hành có thể nắm bắt chi tiết về hoạt động của từng khâu cũng như thiết bị trong quy trình xử lý nước thải qua màn hình theo thời gian thực, từ đó điều chỉnh chính xác các thông số quan trọng như liều lượng hóa chất và lưu lượng nước, đảm bảo hiệu quả xử lý nước thải luôn đạt tiêu chuẩn ổn định.

Tương lai của công nghệ Digital Twin trong ngành nhôm

So với phần mềm SCADA truyền thống như InTouch, iFix hay WinCC, nền tảng dựa trên web của Hightopo phù hợp hơn với xu hướng chuyển đổi từ mô hình C/S sang B/S. Với các thành phần trực quan đa dạng và phương pháp liên kết dữ liệu nhanh chóng, việc tạo ra và triển khai ứng dụng trở nên dễ dàng hơn bao giờ hết. Nền tảng này cho phép giám sát dữ liệu theo thời gian thực thông qua dịch vụ web và hỗ trợ nhiều người dùng truy cập đồng thời từ phía máy chủ. Nó có tiềm năng ứng dụng rộng rãi trong nhiều lĩnh vực như hệ thống nước, điện lực, dầu khí và hóa chất, cung cấp dịch vụ trực quan rõ nét ở các định dạng 2D, 2.5D và 3D.

Việc áp dụng công nghệ digital twin trong các nhà máy nhôm đã được thể hiện qua nền tảng low-code của [Hightopo], giúp trình bày chính xác, giám sát theo thời gian thực và quản lý hiệu quả toàn bộ quy trình sản xuất nhôm. Từ nguyên lý kỹ thuật đến những điểm cần chú ý trong từng khâu sản xuất cùng với những lợi thế so với phần mềm SCADA truyền thống, công nghệ này đã chứng minh tác động lớn đến việc nâng cao hiệu suất sản xuất tại các nhà máy nhôm, đảm bảo chất lượng sản phẩm và đạt được mục tiêu sản xuất xanh. Khi công nghệ số tiếp tục phát triển, chúng ta có thể kỳ vọng rằng công nghệ digital twin sẽ đóng vai trò ngày càng quan trọng trong ngành nhôm cũng như các lĩnh vực công nghiệp khác, thúc đẩy sự tiến bộ không ngừng của ngành về mặt trí tuệ hóa và tính bền vững.

Việc áp dụng công nghệ digital twin trong các nhà máy nhôm đã được thể hiện qua nền tảng low-code của [Hightopo], giúp trình bày chính xác, giám sát theo thời gian thực và quản lý hiệu quả toàn bộ quy trình sản xuất nhôm. Từ nguyên lý kỹ thuật đến những điểm cần chú ý trong từng khâu sản xuất cùng với những lợi thế so với phần mềm SCADA truyền thống, công nghệ này đã chứng minh tác động lớn đến việc nâng cao hiệu suất sản xuất tại các nhà máy nhôm, đảm bảo chất lượng sản phẩm và đạt được mục tiêu sản xuất xanh. Khi công nghệ số tiếp tục phát triển, chúng ta có thể kỳ vọng rằng công nghệ digital twin sẽ đóng vai trò ngày càng quan trọng trong ngành nhôm cũng như các lĩnh vực công nghiệp khác, thúc đẩy sự tiến bộ không ngừng của ngành về mặt trí tuệ hóa và tính bền vững.

Reference Articles

Digital Twins là gì? 7 ứng dụng nổi bật của ...

Ứng dụng của Digital Twins trong sản xuất · Thiết kế sản phẩm · Tối ưu hóa quy trình · Quản lý chất lượng · Quản lý chuỗi cung ứng · Bảo trì dự đoán.

Source: VTI SolutionsDigital Twins - Công nghệ đột phá cho ngành Sản xuất

Digital Twins giúp người dùng tự động hóa quy trình sản xuất và truy cập vào hệ thống 24/7. Từ đó các chuyên viên kỹ thuật tập trung cộng tác ...

Source: Công ty TNHH CMC Consulting

ALL

ALL Quan hệ công chúng và tiếp thị

Quan hệ công chúng và tiếp thị

Related Discussions