先說結論,這三個問題其實是「連體嬰」

好,我們今天來聊一下射出成型,特別是模具設計這一塊。嗯…很多剛入行的工程師或設計師,最頭痛的大概就是三件事:產品做出來會變形、會縮水,還有很難脫模。我看了很多網路上的文章或是一些…你知道的,教學手冊,它們很習慣把這三個問題分開來講。 跟你說,啊,縮水就加保壓;變形就調冷卻。 這樣講…不能說錯,但很容易讓你掉到一個陷阱裡。

老實說,我自己是覺得,變形、縮水、脫模不良這三個根本就是「連體嬰」。你動了其中一個,另外兩個一定會被影響。你為了處理縮水,把保壓加得滿滿的,結果內應力太大,產品一出模就翹得跟什麼一樣,這就是變形。 然後你為了讓它好脫模,拔模角做得很大,結果又影響到產品外觀跟尺寸。所以,重點從來不是單獨解決一個問題,而是怎麼在這三個之間找到一個…嗯…一個平衡點。

今天我想聊的,就是這個「平衡」的思維。這不是那種條列式的SOP,比較像是我自己這幾年在現場跟模具廠、跟客戶吵架…呃不對,是溝通…溝通之後整理出來的一些心得。很多時候,你網路上查到的標準解決方案,跟實際在台灣工廠老師傅的做法,其實會有落差。這沒有誰對誰錯,只是考量的點不一樣。比如說,國外的資料很強調前期用模流分析軟體(像是Autodesk Moldflow)去模擬,把問題抓出來。 但在台灣,很多時候還是靠老師傅的經驗,直接在模具上做調整,這速度快,但也很吃經驗。

為什麼網路上的教學,有時候沒用?

我直接講白了,很多教學文章最大的問題,就是把「製程參數」跟「模具設計」混在一起談,而且是事後補救的思維。它們會告訴你,啊,產品翹曲了,那你去調一下射出壓力、降一下模溫看看。 這對現場的射出技術員當然有用,但如果你是產品設計師或模具工程師,你的工作應該是在更前面,在模具鋼材都還沒切下去之前,就把這些問題預防掉七八成。

你看,大部分的文章會這樣分類:

- 變形(Warpage):原因是不均勻收縮、內應力。 解決方法是優化冷卻水路、調整肉厚。

- 縮水(Shrinkage):原因是壓力不足、補料不夠。 解決方法是加大澆口、提高保壓。

- 脫模不良(Sticking):原因是拔模角不夠、模面太粗糙。 解決方法是加大角度、拋光模面。

這看起來都沒錯,對吧?但魔鬼就在它們的關聯性裡。你提高保壓去救縮水,產品內應力就會飆高,更容易翹曲變形。 你為了閃開縮水,把產品肉厚做得超級薄,結果它就變得軟趴趴,頂出的時候一不小心就變形了。 所以,我們不能只看單點,要把整個系統串起來看。

怎麼做?從源頭設計解決「變形、縮水、脫模」的連鎖反應

好,那具體要怎麼做?我的習慣是,在開模前,就先在腦中跑一遍射出場景。忘掉那些單獨的參數,我們從產品的「一生」來看:從塑膠熔膠進去,到最後成品頂出來。我把它分成三個階段來思考:充填保壓、冷卻固化、成品頂出。

階段一:充填與保壓——縮水與變形的源頭

這個階段是最多問題的根源。塑膠料怎麼進去、壓力怎麼傳遞,幾乎決定了縮水跟變形的一半。

- 肉厚均勻是聖經:這句話講到爛了,但它就是最重要的事。 塑膠是流體,它會挑好走的路走。你設計一個地方3mm厚,旁邊突然變成1mm,那塑膠料一定是先衝去3mm的地方,等它要擠進1mm的薄區時,可能已經半冷卻了,壓力也傳不過去,那邊就會縮水,甚至射不飽。 這種不均勻的流動跟壓力,就是造成內應力的元兇,也就是變形的根本原因。

- 澆口不是隨便開的:澆口的位置決定了塑膠怎麼流,也決定了纖維材料的排向(如果你用的是加纖料)。 纖維排向會嚴重影響收縮率,順著流動方向的收縮和垂直方向的收縮會不一樣,這叫異向收縮,是造成翹曲的主因之一。 所以澆口最好是開在產品最厚的地方,從厚的地方往薄的地方推,壓力傳遞才會順。

- 保壓是雙面刃:保壓是為了補充塑膠冷卻收縮的體積,防止縮水。 壓力夠、時間長,縮水痕就會不明顯。但就像我前面說的,過度的保壓會把應力鎖在產品裡,像個不定時炸彈。 所以,與其靠超高保壓硬塞,不如回頭去檢查,是不是肉厚不均或澆口位置不對,導致壓力傳遞不順?

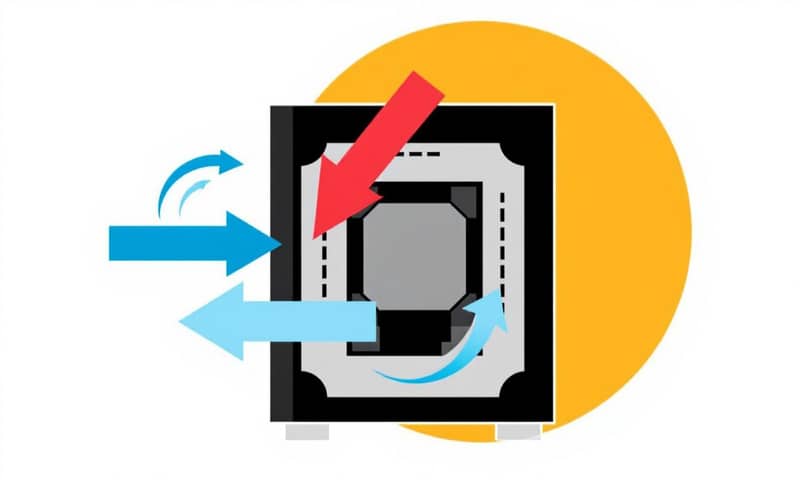

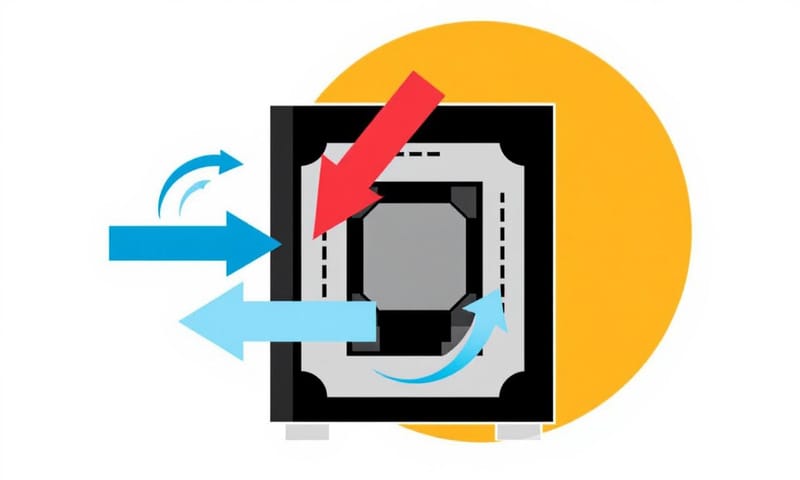

階段二:冷卻與固化——決定最終形狀的關鍵

塑膠在模具裡冷卻的過程,就像在做「定型」。這邊冷得快、那邊冷得慢,產品就會被拉扯,最後就變形了。

- 冷卻水路要公平:模具的冷卻水路設計,講求的是「公平」。 產品的每一區都要盡可能用同樣的速度冷卻下來。如果有一邊的水路離產品很遠,或是被機構擋到,那邊就會變成熱點,冷得慢、收縮就多,最後整個產品就會往那個方向彎過去。 我看過一個國外的案例,他們甚至會在熱點區域鑲嵌導熱性更好的銅合金,就是為了讓溫度均勻。 這在台灣比較少見,成本考量嘛,但這個思路是絕對正確的。

- 材料特性決定一切:不同的材料,天性就不一樣。非結晶性的材料,像ABS、PC,收縮率比較低也比較均勻,問題相對單純。 但如果是結晶性的材料,像是PP、PA(尼龍),它們的收縮率就很高,而且結晶過程很敏感,冷太快或太慢,結晶程度不同,收縮量也不同,變形就很難搞。 特別是加了玻璃纖維的PA,纖維排向跟結晶收縮兩個因素加在一起,預測變形會變得很複雜。

階段三:成品頂出——臨門一腳的藝術

產品在模具裡都好好的,結果一頂出來就壞了,這真的會讓人吐血。脫模問題通常跟變形綁在一起。

- 拔模角是救命符:不要跟拔模角過不去。很多ID設計師為了美觀,喜歡做垂直的牆面,但在模具廠眼中這就是災難。 塑膠冷卻時會收縮,緊緊地抱住模具的公模仁,沒有足夠的拔模角,頂出時的摩擦力會非常大,輕則在表面留下刮痕、拉白(應力痕),重則直接把產品頂到變形,甚至頂不出來卡死在模具裡。 一般來說,光面的最少最少要0.5度,有咬花(紋理)的表面,根據紋路的深度,至少要2到5度才安全。

- 頂針不是亂插的:頂出機構的設計也是一門學問。頂針要頂在哪裡?要用多大的頂針?這都要看產品的結構。原則是,頂在結構剛性最強的地方,像是肋、柱子的正下方。 千萬不要頂在一大片平坦的薄肉區,那很容易會留下一個白白的頂針印,甚至直接把產品頂穿一個洞。如果產品是一個薄殼盒子,最好的方式其實不是用頂針,而是用「剝料板」或「推板」整圈去推,受力均勻,產品就不容易變形。

一個假想案例:設計一個簡單的塑膠收納盒

我們來想像一下,今天你要設計一個長方形的ABS收納盒,尺寸大概是20x10x8公分,肉厚2.5mm。聽起來很簡單吧?但我們用剛剛的思路來跑一次。

很多新手可能會直接畫出一個方方正正的盒子。但這樣問題就來了:

- 縮水:底部是一個大平面,中心區域離澆口最遠,也最慢冷卻,非常容易產生縮水痕。

- 變形:四個又高又直的側壁,在冷卻收縮時會向內拉,很可能會變成一個…嗯…內凹的梯形。

- 脫模:四個垂直的壁面,抱緊力超大,頂出時很容易在內側底部留下白白的頂針印。

那要怎麼優化?

- 設計面:首先,底部的大平面,我會在反面(內部)做一些井字形的補強肋,大概1.2mm厚(差不多是主肉厚的一半)。 這樣既能增加強度,又能把底部的大肉厚打散,減少縮水的機會。再來,四個側壁,內外都給它1.5度的拔模角。 所有的轉角,不管是內R還是外R,都至少給個R1.0,不要做成銳角,銳角超級容易累積應力。

- 模具面:澆口,我會選擇用三個點澆口,平均打在長邊的側壁上,而不是從底部中間進膠。這樣流動比較平衡,也能避免在底部的外觀面留下疤痕。冷卻水路要盡量貼近盒子的四個側壁,並且確保公模仁(盒子內部)跟母模(盒子外部)的模溫不要差太多,溫差超過5-10度就容易翹。 頂出機構,我會放棄傳統的頂針,改用一整圈的剝料板去推盒子的邊緣,這樣脫模最穩,外觀也最漂亮。

你看,這樣思考一輪,我們根本還沒碰到什麼射出壓力、保壓時間這些參數,就已經把大部分潛在的問題給排除了。這才是設計的價值所在。

問題排解的思考矩陣

好,雖然我說預防勝於治療,但有時候問題還是會發生。這裡我整理一個簡單的比較表,但它不是標準答案,比較像是一個思考方向,讓你看到這幾個問題是怎麼互相影響的。

| 問題現象 | 可能原因(設計觀點) | 常見的「治標」手法 | 可能會引發的「新問題」 |

|---|---|---|---|

| 變形/翹曲 (Warpage) | 肉厚差異太大、冷卻不均勻、纖維排向不對稱。 | 調整模溫、延長冷卻時間。 | 週期時間拉長,成本增加。模溫降太多,可能會流動不順,產生結合線。 |

| 縮水/凹陷 (Sink Mark) | 產品局部肉太厚、澆口太小或離太遠、補料壓力不足。 | 提高保壓壓力跟時間。 | 內應力變大,更容易變形。 如果鎖模力不夠,還可能產生毛邊。 |

| 脫模不良/拉傷 (Sticking/Drag Marks) | 拔模角不足、模具表面太粗糙(特別是咬花面)、頂出系統設計不良。 | 噴離型劑、降低射速讓產品收縮小一點。 | 離型劑可能會污染產品,影響後續印刷或組裝。降低射速又可能造成短射或縮水更嚴重。 |

結論:別當一個只會畫圖的設計師

總結一下,嗯…我覺得,射出成型是一個充滿妥協的藝術。你不可能得到一個十全十美的產品,總是要在成本、外觀、尺寸精度和生產效率之間做取捨。變形、縮水和脫模這三兄弟,就是逼你做出選擇的考驗。

所以,對產品設計師或機構工程師來說,最重要的能力,真的不是CAD畫得多快多漂亮,而是你對「製造」的理解有多深。 你要能預見到你畫的這條線、這個面倒下去工廠會發生什麼事。多跟模具廠的師傅聊聊,多去射出現場看看,你會學到比書本上多太多的東西。當你腦中有了一整個製造流程的畫面,你設計出來的東西,自然就能避開大部分的坑。這也是一個好的設計師,跟一個只是會操作軟體的繪圖員,最大的差別。