哈囉,大家好。最近在群組裡看到有人在問,要開發新產品,到底要怎麼找合作的精密零件加工廠?這個問題...嗯,真的是個大哉問。我自己是覺得,這跟找對象有點像啦,規格(設備)很重要,但相處起來的感覺(服務和溝通)更關鍵。只看網站上的設備清單跟認證,真的很容易踩雷。😂

先說結論:別只當個看規格的「規格控」

直接講重點,選精密加工廠,設備能力當然是基本盤,沒有五軸機,很多複雜的曲面根本做不出來。 但是,真正會讓你半夜睡不著覺的,往往不是機器,而是「人」跟「流程」。溝通順不順暢、品質管理(QC)的龜毛程度、還有遇到問題時,對方是兩手一攤還是會跟你一起想辦法,這些軟實力才是決定你案子順不順的關鍵。選擇不對的CNC加工供應商,可能會因為公差不對、品質不穩或交貨延遲,讓你整個專案都卡住。

血淚案例:那間「看起來很美」的工廠...

我分享一個我N年前的慘痛經驗。那時候我們有個案子,需要做一個醫療器材的零件,精度要求很高。 找了一家工廠,網站上DMG MORI的五軸機一字排開,ISO 13485醫療器材品質管理系統認證也掛在那邊,看起來超專業。 報價也還行,就給他們做了。

結果...根本是惡夢的開始。打樣出來,尺寸一直偏,品保報告給得不清不楚。每次問進度,業務都說「在做了、在做了」,但你永遠不知道現在到底在第幾站。後來我直接殺到現場,才發現他們雖然有很棒的機器,但現場管理一團亂,師傅們的加工策略好像也沒個準則,這個試試、那個喬喬。 最扯的是,因為他們內部溝通有問題,我的設計變更根本沒傳到產線,做出來一批都是錯的...orz。最後為了趕上產品發表會,我們只好加價找另一家廠商幫忙擦屁股,真的是虧大了。

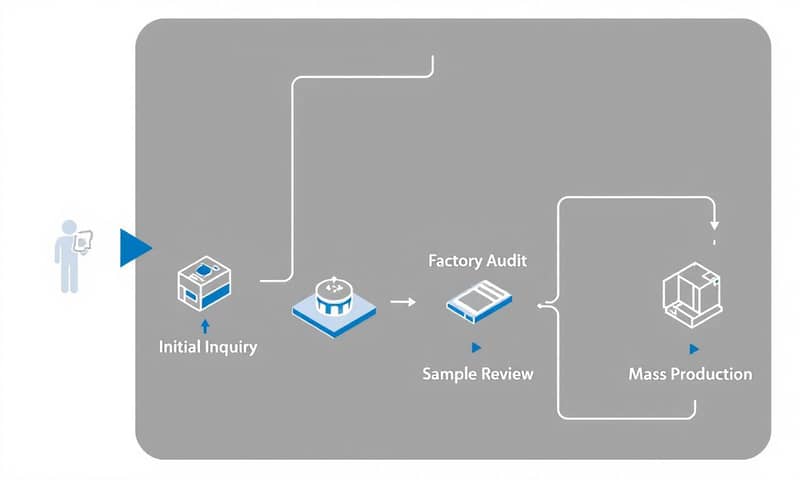

怎麼做?我的加工廠評估Checklist

有了那次教訓後,我就學乖了。現在我評估廠商,大概會分幾個面向去看,不只是看硬體了。

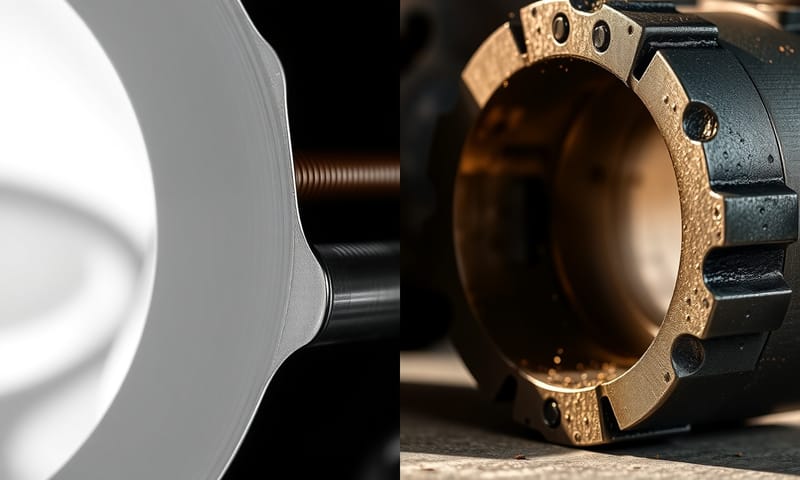

硬體要看什麼?不只是幾軸機那麼簡單

設備清單當然要看,但不能只看品牌跟型號。 台灣現在五軸加工其實已經滿普遍的,很多廠商都有能力處理複雜的工件。 我會更在意幾件事:

- 機台維護狀況: 現場看最準。機台乾不乾淨?周邊有沒有漏油?看起來亂七八糟的環境,我很難相信他們能做出多精密的零件。

- 檢測設備齊不齊全: 這超重要!只有加工能力,沒有檢測能力等於白搭。我至少會看他們有沒有三次元量測儀 (CMM)、輪廓儀、表面粗度儀這些基本款。 畢竟你做的東西符不符合圖面,是要靠這些設備來驗證的。

- 他們懂你的材料嗎: 不同的材料,切削參數、刀具選擇完全是兩回事。如果你的零件是特殊合金或高硬度鋼材,就要找對這個材料有經驗的廠家,不然他們也是拿你的料來試誤,浪費錢又浪費時間。

軟實力才是魔鬼:溝通、品保、還有...「人味」

硬體是基本,但軟實力決定了合作的愉快程度。這部分很難量化,但可以透過一些小地方觀察。

- 工程溝通能力(DFM Support): 一個好的廠商,不會你給圖就照做。他們會在你設計初期就給你回饋(Design for Manufacturability),告訴你「這邊這樣設計,加工會有困難喔」或「那邊如果改一下,可以省下多少錢」。 這種夥伴關係才能讓產品做得又好又快。

- 品質管理系統的落實度: 很多工廠都有ISO 9001證書,但重點是有沒有「確實執行」。 你可以問他們的首件檢查(FAI)報告長怎樣?他們怎麼做製程中的自主檢查?他們有導入MES系統來追蹤生產履歷嗎? 從這些小地方就能看出他們對品質是玩真的還是玩假的。

- 交期管理的透明度: 交期延誤是製造業的常見問題,原因可能來自材料供應、設備故障或人力問題。 重點不是保證100%不延遲,而是發生問題時,廠商能不能「提早」通知你,並且告訴你應對方案。最怕的就是那種快到交期了才跟你說「啊,來不及了」,那真的會想殺人。

新創打樣 vs. 大廠量產,你的需求是哪種?

不同階段的需求,適合的工廠類型也完全不同。沒有最好的工廠,只有最適合你的。你得先搞清楚自己是哪一種類型。

| 廠商類型 | 巷口老師傅級(個人工作室) | 中型系統廠(有制度、有規模) | 國際認證大廠(例如航太/醫療級) |

|---|---|---|---|

| 適合誰 | 新創打樣、設計師、少量多樣。 | 中小企業、產品進入成長期、對品質穩定有要求。 | 大公司、醫療/航太/汽車等高規產業。 |

| 優點 | 彈性超高,價格好談,有時候一個下午就能幫你搞定。直接跟師傅本人聊,很親切。 | 有基本的品保和生管制度,產能和品質比較穩定。有業務和工程窗口,溝通有條理。 | 品質、文件、流程都無可挑剔。有AS9100或ISO 13485等高階認證。 幾乎不會出包。 |

| 缺點 | 品質比較看師傅當天心情...文件?什麼是文件?😂 交期有時很隨性。 | 彈性比老師傅差一點,急單或改單比較麻煩。價格通常比個人工作室高。 | 報價超貴!交期超長!而且你的單不夠大,人家可能還不想接。溝通流程很制式,很官僚。 |

聊聊台灣與國外的差異

說到精密製造,大家都會想到德國和日本。確實,他們在這方面很強。德國的師徒制和對標準的堅持,讓他們的工藝非常扎實。 而日本則是在精實生產(Lean Manufacturing)和持續改善(Kaizen)方面做到極致,他們透過組織文化和人員訓練來解決問題。 這種文化,讓人在整個系統裡的角色非常重要。

相比之下,台灣的加工廠,特別是中小型企業,就顯得非常「靈活」。這種靈活性是優點也是缺點。優點是我們反應快、願意接少量多樣的單、很會「喬」事情。但缺點就是,有時候流程不太標準化,很多技術掌握在老師傅的腦子裡,而不是寫在SOP上。 所以,如果你找台灣廠商,特別是中小型的,我會建議你花更多時間在初期的溝通和關係建立上,確保你們的「默契」是在同一個頻率上。

新手最常犯的幾個錯誤(我也是過來人)

最後,整理幾個新手最容易踩的坑,希望大家可以避開:

- 只看報價最低的: 一分錢一分貨,這句話在製造業是鐵律。報價太低,他可能就是用比較差的材料、省略品檢步驟,或是根本沒打算準時交貨。

- 以為認證萬能: 證書只代表他「有能力」做到,不代表他「每個案子」都會做到。所以實地訪廠和看樣品絕對不能省。

- 給的圖面資訊不完整: 你給的圖面越清楚,標示的公差、表面處理、關鍵尺寸越明確,工廠犯錯的機率就越低。不要預設「他們應該懂」,製造業最忌諱「應該」。

- 忽略溝通成本: 為了省一點錢,找一家溝通起來很費力的廠商,你花在來回確認、吵架、救火的時間成本,絕對遠超過你省下的那一點點錢。

總之,找加工廠是個需要耐心和經驗的過程。多看、多問、多比較,從小單開始試水溫,慢慢建立起你的信賴夥伴名單。希望今天的分享對大家有幫助啦!

那你呢?在找加工廠時,你最看重的是「技術規格」還是「溝通彈性」?或是有什麼更慘的踩雷經驗?在下面留言分享一下吧!