好,今天要來聊聊一個滿硬核的主題:CNC的走心式跟走刀式車銑複合。嗯...聽起來很複雜,但簡單講,就是一種超高精度的加工技術。說真的,如果沒有這種技術,我們現在很多東西可能都做不出來,特別是那些小到不行又要求很嚴格的零件,像是醫療、航太跟高階電子產品裡面的東西。

我會用比較...嗯...口語的方式來講,盡量不掉太多專業術語。因為我發現,網路上很多資料都在講規格、比數據,但很少有人真的去聊「所以這到底用在哪?」、「選錯了會怎樣?」。這就是我們今天想聊的重點。

一句話結論

簡單說,走心式車床超適合做那種又細又長、精度要求高到變態的小零件;而走刀式就比較像個多面手,適合加工尺寸稍大、形狀比較複雜,但沒那麼細長的工件。這兩種技術,特別是車銑複合機,基本上就是把好幾道工序濃縮在一台機器上一次完成,超級有效率。

走心式跟走刀式,到底差在哪?

好,我知道這兩個名字聽起來很繞口,什麼「心」在走、「刀」在走...。我一開始也搞很久。我們直接用一個比較好懂的方式來想。你可以想像一下,削鉛筆。

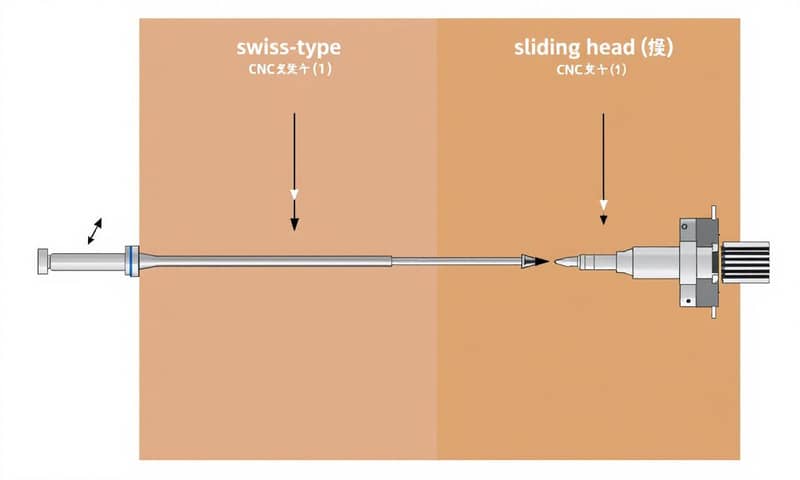

- 走心式 (Swiss-type):這就像是...你把鉛筆(也就是加工的材料棒)往前推,去撞一把固定住的美工刀。因為刀子離你手抓著鉛筆的地方很近,所以不管鉛筆多細多長,削起來都很穩,不會晃來晃去,精度自然就高。 這種方式最厲害的地方就是加工時的剛性非常好,因為刀具總是在最靠近材料固定的地方切削。

- 走刀式 (Sliding Head):這個就比較像我們平常拿著美工刀去削一根被夾住的鉛筆。鉛筆不動,是你的刀在前後左右移動。 如果鉛筆伸出來太長,你一削,它可能就會彎掉或抖動,精度就跑掉了。所以它比較不適合做那種很細長的零件。

為了讓大家更清楚,我整理了一個簡單的比較表。不過老實說,這不是絕對的,現在很多新機器很猛,都做成「走心走刀兩用機」,可以根據你的零件需求來切換模式,彈性超大。

| 比較項目 | 走心式 (Swiss-type) | 走刀式 (Sliding Head / Gang-type) |

|---|---|---|

| 工作原理 | 材料棒(工件)移動,刀具相對固定。很像把材料「餵」給刀具吃。 | 材料棒固定,是刀具在X/Y軸上移動來切削。 |

| 適合的零件 | 又細、又長、精度要求極高的零件。像是長度直徑比很大的那種,例如探針、醫療骨釘。 | 形狀複雜、但比較短胖的零件。加工尺寸範圍通常比走心式大。 |

| 加工直徑 | 通常比較小,大概在42mm以下。 很多都是專做20mm以下的超小零件。 | 範圍比較廣,可以做到65mm甚至更大。 |

| 優點 | 精度超高、剛性好,因為有導套支撐,工件不會偏擺。 很適合大量、全自動生產。 | 結構相對單純,換刀可能比較快(看刀架設計),適合不需要極端長徑比的複雜零件。 |

| 限制 | 加工直徑受限,不太能做大傢伙。對材料棒的直線度要求也比較高。 | 加工長工件時,懸臂伸出太長會抖動,影響精度和表面光潔度。 |

所以,這些高精度的零件都用在哪裡?

這才是重頭戲。這些聽起來很厲害的機器,到底都在做些什麼東西?基本上,只要你看到一個東西是金屬做的、小小的、形狀又很複雜,那八九不離十就是用這種車銑複合技術做出來的。主要有三大應用領域:

1. 醫療器材:人命關天,不容一絲誤差

嗯,醫療領域絕對是最大的宗主。你想想,打到你骨頭裡的骨釘、牙齒裡的人工牙根、或是微創手術用的那些精密器械,像是手術刀、內視鏡的零件,這些東西的公差要求都是用微米(µm)在算的。 一點點誤差都可能造成很嚴重的後果。走心式車床因為精度高,而且能加工鈦合金、醫療級不鏽鋼這些生物相容性好的材料,所以特別適合。 很多廠商都能做到 ±0.005mm 甚至更高的精度。 比如說,那些用於骨科手術的骨釘和骨板,就需要極高的精確度來確保對位和功能。

2. 航太工業:天上飛的,輕一克都很重要

航太零件的要求就是:又要輕、又要強、又要耐高溫。 這真的很逼人。你想,飛機的發動機裡面那些渦輪葉片、燃油噴嘴,或是一些結構件、連接器,都是在極端環境下運作的。 這些零件常常使用鈦合金、鎳基超合金這種又硬又難切的「難削材」。 用一般的加工方式很容易磨損刀具,或是產生高熱影響零件性質。 CNC車銑複合,特別是五軸加工技術,就有辦法處理這些複雜的曲面和材料,同時確保每一個零件的強度和一致性。 畢竟,飛機上任何一個小零件出問題,後果都不堪設想。

3. 電子與通訊零件:越做越小的挑戰

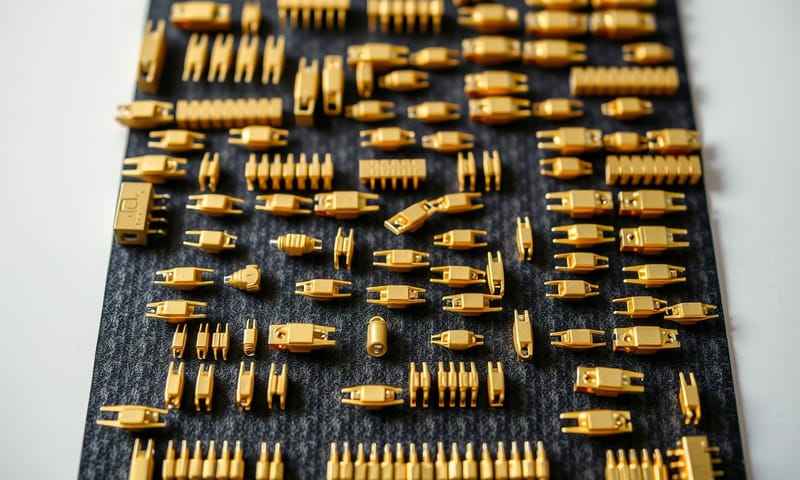

這個就跟我們的生活很有關係了。你手機裡的那些微型連接器、相機鏡頭的伸縮機構、5G基地台用的高頻接頭,還有各種探針、插針...這些東西都小到快要看不見,但又要求訊號傳輸要穩定、接觸要良好。 走心式車床一開始就是為了做手錶裡面的齒輪那些小零件發展出來的,所以處理這種微小化的東西根本是它的拿手好戲。 現在的電子產品越做越小,對這些零件的精度要求也越來越高,這也反過來推動了加工技術的進步。

從國際大廠到台灣隱形冠軍的觀察

聊到這個,就不能不提國際上的幾個大廠,像是日本的 Star, Citizen, Tsugami,他們在走心式車床領域基本上就是標竿。他們的機器非常穩定、精度高,而且軟體、周邊的整合方案也很完整。你看國外很多高階醫療或航太廠,用的幾乎都是這幾個牌子。

不過,台灣其實也超強的。我們有很多所謂的「隱形冠軍」,像是程泰 (Goodway)、威亞 (Wivia Machinery)、鎰超 (YEU-LIAN) 等等,都在做非常厲害的CNC車床或車銑複合機。 我自己的觀察是,台灣廠商的優勢在於彈性非常大,而且性價比很高。比如說,日本大廠可能都是標準機型,你要改什麼客製化的東西會比較麻煩、也比較貴。但台灣廠商就很願意跟客戶一起開發,去解決特定的加工難題。 像有些台灣廠商會開發出走心走刀兩用機,或是整合自動送料、收料系統,讓整個生產線更有效率。 所以,雖然在高階應用的頂端市場還是由日系品牌主導,但在中高階、需要大量客製化的領域,台灣廠商的競爭力真的非常強。

加工時你可能會遇到的坑

最後來聊點實際的。這種高階加工聽起來很美好,但實際操作起來其實有很多「眉角」。

第一個就是「刀具」。特別是加工航太那種難削材,刀具的選擇、切削參數的設定(轉速、進給率)如果沒弄好,刀子可能一下就掛了,或是做出來的零件表面很粗糙,甚至直接尺寸不對報廢。 這全都是經驗。

第二個是「材料的穩定性」。特別是走心式車床,它是吃整根長長的棒材,如果這根棒材本身就不直,或是有硬力不均的問題,那加工時就會產生震動,精度再好的機器也沒用。

第三,嗯...就是「熱」。金屬切削會產生高溫,這個熱如果沒有好好用切削液帶走,不只會傷刀具,還會讓工件本身熱脹冷縮,等你量尺寸的時候都涼了,尺寸就縮水跑掉了。 這在要求超高精度的航太和醫療零件上尤其致命。

所以說,買一台好機器只是第一步,後面老師傅的經驗、製程的規劃,還有對刀具、材料的理解,那才是真正值錢的地方。我自己是覺得,這也是台灣加工業這麼強的原因,我們有很多經驗豐富、又很願意嘗試解決問題的老師傅和工程師。

好了,今天大概就聊到這裡。希望這樣講,大家對這個「走心走刀」有比較具體的概念。這不只是冷冰冰的機器,它其實跟我們尖端科技的生活是綁在一起的。

對了,如果你是採購或是剛入行的工程師,你會優先考慮一次到位買高階的日系機,還是選擇性價比高、彈性大的台製機來เริ่มต้น?可以在下面留言分享你的看法!