壓鑄模具價格怎麼算?先來聊聊這個大哉問

今天要來聊聊一個超多人問,但又超難回答的問題:「一套壓鑄模具到底要多少錢?」這問題,說真的,就跟問「一台車多少錢?」一樣。你開的是國產小車還是進口跑車,價格能一樣嗎?所以,第一步,我們得先有個共識:壓鑄模具沒有公定價,完全是客製化的東西。

很多人會想找個公式來算,網路上也確實有一些經驗公式,像是「模具價格 = 材料費 + 設計費 + 加工費與利潤 + ...」之類的。 老實說,這些公式對新手來說,看看就好,因為裡面的變數太多了。 真正的成本核心,其實藏在細節裡。比如說,你的零件長得複不複雜?預計要生產多少個?這些才是決定價格的關鍵。 與其糾結在一個模糊的公式,不如我們先搞懂,錢到底都花去哪了。

一句話結論:加工時間才是成本大頭,不是鋼材

如果硬要一句話總結,我會說:「模具的成本,主要來自CNC之類的加工時間,而不是你選的鋼材有多貴。」很多人會以為鋼材佔了成本很大一部分,但實際上,材料費佔比大概就15%到30%左右。 真正昂貴的是那些老師傅、那些精密的CNC機台,花了幾百甚至幾千個小時去一點一點把鋼材「雕刻」成你想要的樣子。 零件越複雜,加工時間就越長,價格自然就跟著往上飆。

成本是怎麼堆出來的?一個簡單 VS 複雜的例子

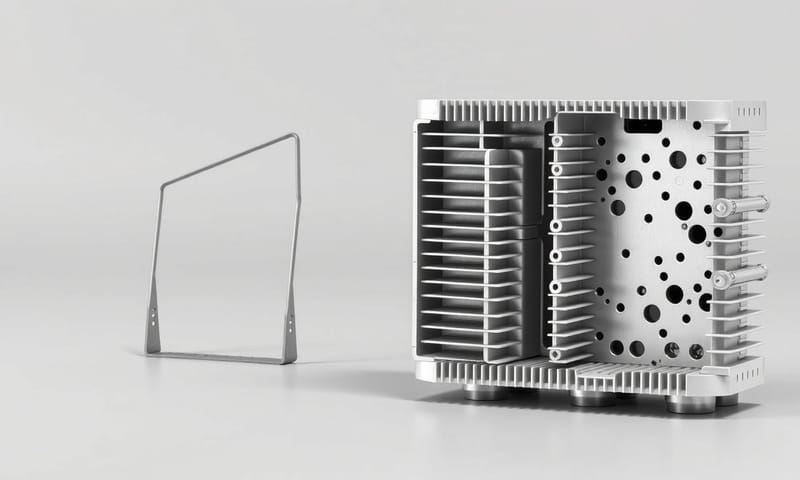

為了讓大家更有感覺,我們來想像一下,做兩套模具:一個是簡單的「方形小支架」,另一個是「有散熱鰭片的複雜3C產品外殼」。它們的成本結構可能會有天壤之別。

你看,光是加工費,兩者可能就差了好幾倍。這也是為什麼,拿著一個超級複雜的設計圖去詢價,會被報價嚇到的原因。設計費跟試模費相對佔比小,但也是必要開銷。

| 成本項目 | A. 簡單方正支架 | B. 複雜散熱外殼 |

|---|---|---|

| 設計與工程 (約10-15%) | 大概 20-40 小時。結構單純,很快就能搞定。 | 可能要 100-200 小時。要考慮的細節超多,像是脫模角度、散熱水道,很燒腦。 |

| 模具鋼材 (約15-30%) | 用的鋼材比較少,假設是 200公斤 的 H13 鋼。 | 體積大得多,可能要用到 800公斤 的 H13 鋼。光材料錢就是好幾倍。 |

| 加工與利潤 (約30-50%) | CNC 大概跑個 80-120 小時。主要是平面銑削,快。 | 這才是錢坑!CNC 可能要跑 400-600 小時,還有大量的EDM(放電加工)來處理深溝跟散熱片。 這部分才是最花錢的。 |

| 熱處理/表面處理 | 標準熱處理,增加硬度。 | 通常要求更高,可能要做真空熱處理,甚至氮化處理來增加耐磨性。 |

| 組立、試模與修改 (約3-5%) | 通常一次成功,頂多微調。費用可以控制在 3% 內。 | 很可能要試模好幾次,修修改改,尺寸抓不準、毛邊、氣孔…都是問題。費用可能飆到 5% 以上。 |

| 預估總成本 | 相對低。可能在幾十萬台幣的範圍。 | 相對高。破百萬台幣是很正常的。 |

影響價格的四大天王:口徑、複雜度、材質、穴數

好,概念有了,我們來深入聊聊幾個最關鍵的影響因子。

1. 尺寸與複雜度:加工時間的直接體現

這點前面提過了,但要再強調一次。模具的「口徑大小」(尺寸)和「結構複雜度」是決定價格最主要的因素。 一個巴掌大的簡單零件,跟一個筆電外殼那樣大的複雜件,模具尺寸差很多,加工時間自然也差很多。 尤其是那種有很多凹槽、薄壁、螺絲孔、倒勾(undercuts)的設計,會需要用到慢很多的放電加工(EDM)或增加側抽芯結構(sliders),這些都會讓加工成本直線上升。

2. 模具材質:H13 跟 SKD61 差在哪?

談到壓鑄模具的鋼材,最常聽到的就是 H13 跟 SKD61。 你可以把它們想成是同一個東西,只是不同國家的標準代號。H13 是美國的叫法 (AISI),SKD61 是日本的 (JIS),德國則叫 1.2344 (DIN)。 它們都是性能很好的熱作模具鋼,耐高溫、韌性好。

那它們有差嗎?嚴格來說,不同鋼廠、不同國家的冶煉技術,還是會造成品質上的細微差異。一般來說,業界會認為美國或日本進口的鋼材在純淨度和壽命上可能稍微穩定一些,但價格也比較貴。 對於大多數壽命要求在10萬模次以下的案子,品質好的國產H13或SKD61其實就很夠用了。 除非你的產品是給航太或汽車大廠,有非常嚴格的指定用料,不然在這上面糾結的價差,遠不如加工方式造成的價差來得大。

我自己是覺得,與其花時間去比較 H13 跟 SKD61 的微小差異,不如跟模具廠確認他們熱處理的品質跟經驗。好的熱處理,才能把鋼材的性能完全發揮出來,這比單純用好料更重要。

3. 模穴數(Cavity):量大才考慮

「模穴數」指的是一套模具一次可以生產幾個產品。 如果你預計的生產量非常大,例如幾十萬、上百萬件,那麼開「一模多穴」的模具才划算。 雖然開模費用會變高(例如一模四穴的模具,價格不會是單穴的四倍,但可能會是兩倍或三倍),但後續的生產成本會大幅降低,因為機器打一次就出來四個,效率高很多。

但如果你的量不大,或是產品還在初期市場驗證階段,建議還是先從單穴開始。初期投入成本比較低,風險也比較好控制。

採購的思路:不只看報價,更要看工廠

當你拿著設計圖去詢價時,千萬不要只看誰報的價格最低。 低價很可能意味著對方用了比較差的鋼材、或是省略了某些加工步驟、或是他們的加工精度沒那麼好。這些問題在初期可能看不出來,但等到量產時,模具三天兩頭要維修,或是打出來的產品毛邊一堆、尺寸不穩定,那時候的損失更大。

我建議,在決定廠商前,最好能做到以下幾點:

- 提供完整的圖面: 最好是 3D 圖檔 (如 .stp 或 .igs),讓廠商能準確估算。

- 說明預計產量: 讓廠商知道你的年用量或總訂單量,他們才能建議你適合的模具壽命與材質。

- 詢問加工設備: 問問他們主要用什麼牌子的CNC機台、有沒有恆溫加工環境。這些都跟精度有關。

- 看看實際案例: 請他們提供過去做過的類似產品參考。看看他們處理複雜結構的經驗如何。

記住,壓鑄模具是一項長期投資。一個好的模具可以用好幾年,穩定地生產出好品質的產品。找一個有經驗、負責任的合作夥伴,遠比省下一點點眼前的開模費重要多了。

說了這麼多,其實壓鑄模具的估價真的是一門很深的學問。不過,希望今天的分享能幫助你建立一個基本的概念框架。下次當你又有新的開發案時,至少知道該從哪些角度去思考,也更能聽懂模具廠在說什麼了。你有遇過什麼關於模具報價的奇妙經驗嗎?歡迎在下面留言分享!