先說結論

OK,直接講重點。你身邊看到的大部分塑膠製品,尤其是數量很多、長得一模一樣的,八九不離十都是「塑膠射出」做的。從你手上的滑鼠、鍵盤,到路邊汽車的保險桿,都是。這技術的核心就是「大量複製、壓低成本」。所以,想做一個東西,而且要做個幾千幾萬個,那大概率就要靠射出成型。

所以,到底都用在哪?

這東西的應用範圍真的太廣了,幾乎可以說是無所不在。我們今天主要看三個領域:電子、汽機車、還有一些工業用的東西。

電子零件:求的是又小又準

想想看筆電外殼、手機的SIM卡托盤、各種充電器的接頭... 這些東西的特點就是,精密度要求很高,而且常常有很複雜的卡榫或散熱孔。 射出成型剛好可以滿足這點。模具只要開得夠精準,就能一直複製出一模一樣、公差極小的零件。

材料方面也很講究。例如,筆電外殼常用PC+ABS塑膠,而不是單純的ABS。 為什麼?因為ABS雖然耐衝擊,但沒那麼耐熱;PC(聚碳酸酯)剛好相反,耐熱但比較脆。 兩個混在一起,就變成了又耐撞又耐熱的「合金塑膠」,完美符合筆電的需求。還有像是各種連接器,會用到PA(尼龍)這種材料,因為它的摩擦係數低、有絕緣性,而且很耐磨。

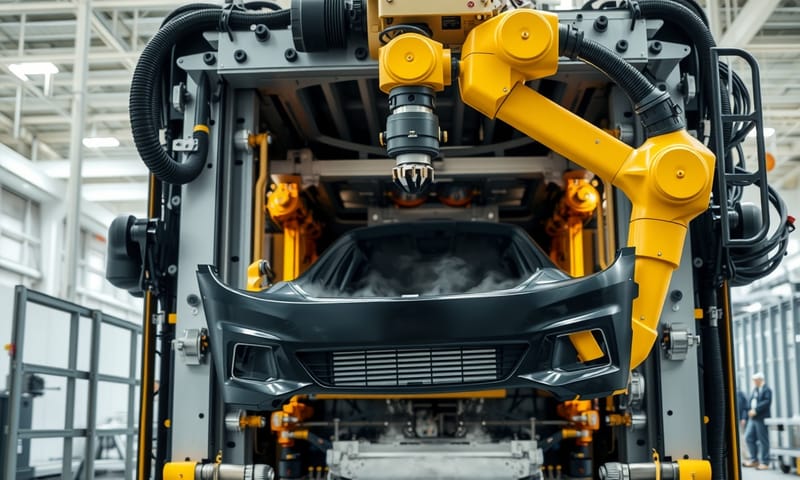

汽機車零件:耐操、耐候是基本

汽車就更有趣了,一輛車上面有超多塑膠零件。 最明顯的就是保險桿,現在幾乎都是塑膠做的,材質大多是PP(聚丙烯)。 為什麼用PP?因為它有彈性、耐衝擊,發生小擦撞時能吸收能量,不像金屬會直接凹進去,而且成本也比較低。

車內的儀表板、門板也是塑膠大戶。 這些地方除了要耐用,還要考慮到耐曬、耐高溫。你想想,車子夏天停在外面,車內溫度高得嚇人,如果儀表板不耐熱,很快就會變形、脆化。所以這邊常用改性的PP或是ABS。 還有車燈的透明燈殼,常用的是PC或PMMA(壓克力),因為它們的透光性超好,而且PC的耐衝擊性強,不怕路上被小石頭噴到。

工業產品:功能決定一切

這個範圍就更廣了。像是電動工具的外殼、各種機械設備上的齒輪、水管閥門的把手等等。 這裡的考量就非常「功能導向」。比如電動工具外殼,需要非常好的衝擊韌性(不然摔到就裂了),所以常用加了玻璃纖維的PA尼龍。POM(聚甲醛,俗稱塑鋼)也很常見,它的特性是剛性好、摩擦力小、不易疲勞,很適合做一些需要重複運動的齒輪或扣具。

這技術是怎麼回事?

簡單講,就像是做果凍。先把塑膠粒(原料)加熱融化成液體,然後用超高壓力把它「射」進一個金屬模具裡。 等它在模具裡冷卻、變回固體後,把模具打開,一個成品就出來了。這個過程可以一直重複,速度很快,所以能大量生產。 關鍵就在那個模具,模具開得好不好,直接決定了產品的品質。

不同產品,玩法也不同

雖然原理一樣,但針對不同產品,眉角差很多。拿電子零件和汽車零件比就知道。

| 考量點 | 電子零件 (如:筆電外殼) | 汽車零件 (如:保險桿) |

|---|---|---|

| 尺寸精度 | 極高。要跟螢幕、鍵盤完美密合,差0.1mm都不行。 | 相對寬鬆。主要是跟車身的安裝點要對上,外觀線條流暢就好。 |

| 外觀要求 | 非常高。不能有刮痕、亮點、色差。常常還要做咬花、噴漆等二次加工。 | 重點在耐候性和表面平整度,準備後續噴漆。對微小瑕疵的容忍度比電子品高。 |

| 材料選擇 | PC/ABS、PA+GF(加纖尼龍)。重點是輕薄、強度、散熱和電氣性能。 | PP、TPO。重點是耐衝擊、耐候(抗UV、高低溫)、成本。 |

| 模具壽命 | 中到高。消費性電子產品生命週期短,模具可能打個幾十萬模就換代了。 | 非常高。一個車款可能賣好幾年,模具要能撐百萬模以上,所以模具鋼材要用很好的。 | }

不過,要注意的坑也不少

做射出產品,尤其如果要外銷,現在有一個大魔王要特別注意,就是「環保法規」。特別是歐盟的 REACH 法規。

最近歐盟搞了一個大動作,在 REACH 法規底下新增了對「塑膠微粒」的限制。 從2023年9月開始,他們禁止在產品中「刻意添加」合成聚合物微粒。 雖然這主要是針對化妝品、亮粉之類會直接釋放到環境的東西,但這個趨勢很明顯:歐盟對塑膠的態度越來越嚴格。 如果你的產品在製程中會用到某些助劑,或表面塗層有可能被歸類到微塑膠的範疇,那就要非常小心了。

反過來看台灣,我們的法規目前比較聚焦在「源頭減量」。環保署從2018年(民國107年)就開始禁止製造、輸入和販賣含有塑膠微粒的洗面乳、牙膏等個人清潔用品。 這個管制範圍跟歐盟現在全面性的做法比起來,還是有差。台灣的管制主要針對的是會直接沖入下水道的「柔珠」類產品。 對於工業產品本身,目前還沒有像歐盟那樣明確的規範。所以,如果你的客戶在歐洲,千萬要去了解一下最新的 REACH Annex XVII,這點跟只在台灣本地銷售的思維很不一樣。有需要的話,可以去問問「財團法人塑膠工業技術發展中心」,他們是台灣這方面的專家。

常見錯誤與修正

最後,整理幾個新手常踩的雷:

1. 選錯材料:只看價格,不看物性。結果做出來的東西要嘛太脆,要嘛不耐熱。修正:乖乖看規格書(TDS),或者直接找材料商討論你的使用環境。

2. 忘了做「脫模角」:以為垂直的側面可以順利脫模。結果產品卡在模具裡出不來,表面都是刮痕。修正:所有跟開模方向平行的面,都要給個至少0.5到1度的斜度。

3. 肉厚不均:產品有的地方超厚,有的地方超薄。結果厚的地方冷卻太慢,表面就凹下去了(縮水)。修正:盡量讓產品的厚度保持一致,如果不行,就在厚的地方背面做「減肉」處理。

總之,塑膠射出是個很成熟但也很多細節的技術。從設計、選料到開模,每個環節都得想清楚才行。

互動一下: 在你的工作中,你接觸過最有趣或最挑戰的塑膠射出產品是什麼?歡迎在下面留言分享!