先說結論

今天要來聊聊埋射模具設計。嗯,我直接講重點好了,搞[埋射模具設計(insert molding)],成功的關鍵其實就三件事串在一起:第一,你的金屬嵌件要放得超級準;第二,你要用模流模擬去看塑料怎麼包住那個嵌件;第三,從模擬的結果去推估你的模具還能活多久。這三件事是連動的,不是獨立的。很多人嘛,就是把這幾件事分開看,結果嵌件跑掉、成品翹曲、甚至模具提早下課,問題就一堆。

網路上很多資料,但總覺得少了點什麼

是,我知道,你上網查「埋射模具設計流程」,會看到一堆廠商的介紹文,或是很學術的論文。 他們會跟你說什麼是埋射、有什麼好處,聽起來都很棒。 可是,說真的,那些內容對在現場打滾的工程師來說,幫助很有限。他們很少把「嵌件定位」、「模流模擬」和「壽命評估」這三件事串起來講。大部分的資料嘛,要嘛只講定位很重要,要嘛只講模流分析可以幹嘛,但很少解釋說,就是因為嵌件的位置偏了那麼一點點,會怎麼影響到模流,然後這個不均勻的流動跟壓力,又是怎麼一步步把你的模具搞壞的。 這整個因果鏈,才是我們在實務上最需要知道的,對吧?

到底要怎麼做?一個比較完整的思考流程

好,那我們就來實際走一次。假設你今天拿到一個案子,是一個電子連接器,上面有很多細細的銅針要埋在塑膠裡。這個流程大概會是這樣跑的。

第一步:嵌件定位,不只是「放進去」就好

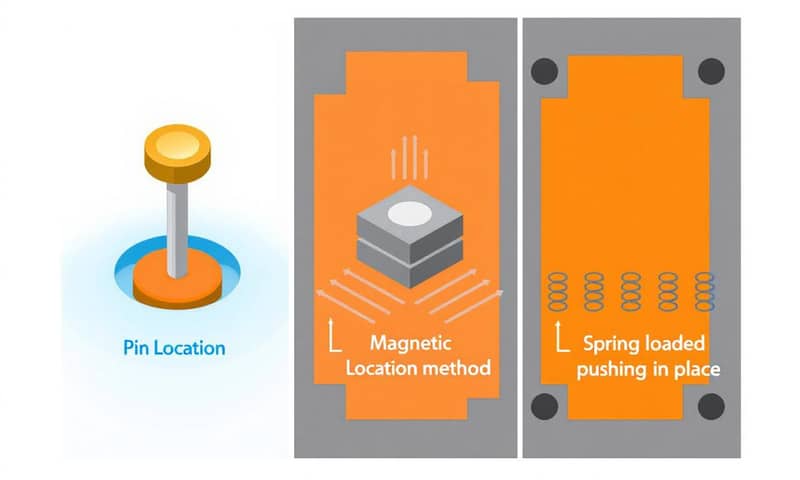

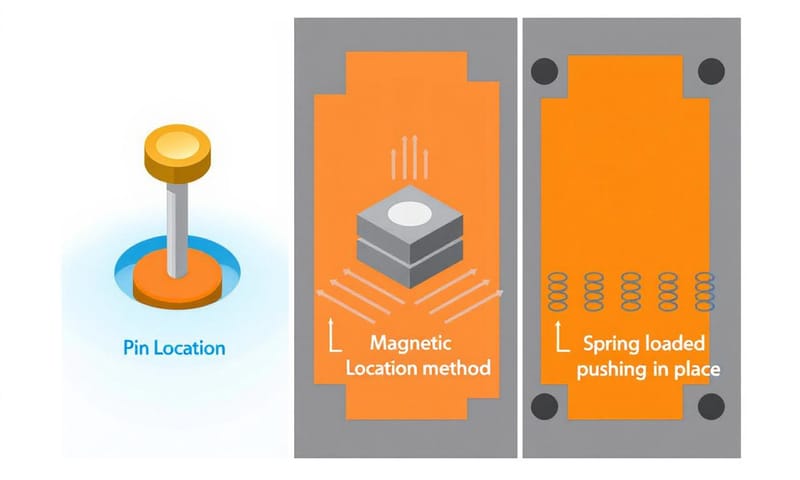

嵌件定位,絕對是所有事情的基礎。你用CAD畫圖的時候很完美,但實際上,嵌件在模具裡可能會因為合模的震動、或是塑料衝進來的壓力而跑掉。 所以,你設計的時候就要想好怎麼「夾住」它。常見的方法有幾種:用定位銷、用磁鐵吸(如果嵌件是導磁金屬的話)、或是做一些小小的彈性結構去夾緊它。 還有一個很多人會忽略的重點,就是嵌件的預熱。 如果金屬嵌件是冰的,高溫的塑料一碰到它,冷卻太快,除了可能會有結合線,那個溫差產生的應力有時候就會讓產品日後自己裂開。 所以,把嵌件預熱到一個適當的溫度,這點很重要。

第二步:用模流模擬當你的眼睛

等你大概想好嵌件要怎麼放之後,下一步就是把整個模型丟進模流分析軟體裡,比如說像 Moldex3D 或是 Autodesk Moldflow。 跑模擬不是按個按鈕就沒事了,你要看的重點是:

- 塑料流動的平衡性: 塑料是不是從四面八方「溫柔地」包住嵌件?還是一股腦地從單一方向衝過去?如果流動不平衡,嵌件就很容易被推歪掉。

- 壓力分佈: 看看嵌件周圍的壓力是不是太高。壓力太大,可能會直接把比較脆弱的嵌件沖毀或沖變形。

- 結合線與包封: 塑料從不同方向繞過嵌件後,在哪裡匯合?那個地方就是結合線,也是結構最脆弱的地方。 還有,是不是有些角落,塑料根本流不進去,變成空氣包在裡面,這叫包封。

- 嵌件溫度變化: 模擬也可以看塑料在充填過程中,熱量是怎麼傳遞給嵌件的。這可以幫你回頭去驗證你預熱的溫度夠不夠,或是需不需要調整。

這個階段,你可能會來來回回做好幾次。改一下進澆口的位置、調整一下流道尺寸,然後再跑一次模擬,直到你找到一個最理想的充填方式。 整個過程,就是為了在實際開模之前,把所有能預想到的問題都先解決掉。

第三步:從模擬結果推估模具壽命,這才是省錢的關鍵

很多人以為模流分析只是看產品會不會成功而已,但其實,它跟模具壽命有很大的關係。 模具的壽命通常是用「模次」來算的,也就是可以生產幾次。一套好的鋼模,打個一百萬次不是問題。 但在埋射成型中,有幾個特別的殺手會讓模具提早陣亡:

- 嵌件的磨損: 如果你每次關模、開模,嵌件都會去刮到模具的定位銷或型腔表面,久了就會磨損。尺寸一跑掉,不良率就上來了。

- 不均勻的壓力: 模流分析看到的壓力,不只作用在嵌件上,也同時作用在模具上。如果某個區域長期承受不成比例的高壓,那個地方的模具鋼材就容易疲勞、甚至龜裂。

- 熱應力: 金屬嵌件跟塑膠的熱膨脹係數不一樣,這是物理限制。 每次加熱、冷卻的循環,它們倆一個膨脹得多、一個膨脹得少,就會在結合介面產生拉扯的力量,這個力量不只會影響產品,也會作用在模具上。長期下來,就是一種慢性傷害。

所以,你在看模流分析報告的時候,就要有意識地去找出這些高風險區域,然後回頭去修改設計,看能不能把壓力和溫度變得更均勻。 這才是真正從源頭去延長模具壽命的做法。

風險評估與應對策略

嗯,說了這麼多,我整理一個簡單的表格,這樣比較清楚。在埋射的案子裡,你大概會碰到下面這幾種鳥事,還有可以怎麼去應對。

| 風險項目 | 發生機率 | 衝擊程度 | 我自己會怎麼做 (應對策略) |

|---|---|---|---|

| 嵌件位移或沖歪 | 高 | 非常高 | 唉,這個最常見。我會先檢查定位結構,看是不是不夠力。然後跑模流,把進澆口改到對稱的位置,讓料流平衡一點。 |

| 成品翹曲變形 | 中 | 高 | 通常是冷卻不均勻或殘留應力害的。我會調整水路設計,讓模溫盡量一致。還有,檢查肉厚是不是變化太大。 |

| 嵌件周圍包封或結合線 | 中 | 中 | 這個喔,通常是排氣沒做好。我會在模具上多開一些排氣槽,尤其是在料流最後會合的地方。或是,你知道嗎,稍微提高料溫跟射速有時候也有用。 |

| 模具提早磨損或損壞 | 低 | 災難性 | 這代價太高了。除了前面說的平衡壓力跟溫度,我會特別要求模具鋼材要用好一點的,像是H13之類的。 然後定位銷那些容易磨損的地方,做成可以更換的入子(insert),壞了換掉就好,不用整組模具報廢。 |

來點國際觀:Protolabs的建議 vs 台灣在地的眉角

我之前在看一些國外的資料,像 Protolabs 就有提供很不錯的設計指南。 他們建議,金屬嵌件和塑料之間沒有化學鍵合,所以一定要設計機械式的結合,比如做一些凹槽或滾花來增加抓力。 這點非常對,是放諸四海皆準的原則。不過呢,他們比較少提到環境濕度的影響。這在台灣就很重要了。台灣天氣潮濕,很多工程塑膠,特別是尼龍(PA),超級會吸水。 你如果用吸飽水的尼龍料去包射,成品裡面會有很多氣泡,強度整個不行。所以,在台灣做,光是照著國外廠商建議的烘料溫度和時間可能還不夠,我們通常會把乾燥程序抓得更嚴格,甚至在射出機旁邊再加一台除濕乾燥機,確保萬無一失。 這是我們在地的經驗,跟純粹的設計理論不太一樣,但非常關鍵。

總結一下我的看法

所以,你看,[埋射模具設計]真的不是一個蘿蔔一個坑的直線流程。它是一個動態修正的循環。從嵌件定位開始,透過模流模擬去驗證、修正,然後再從模擬的數據裡,去找出可能影響模具壽命的因子,再回過頭來優化你的產品跟模具設計。這個循環跑得越順,你開模之後要頭痛的問題就越少,成本也才能真正控制下來。這整個思維,我覺得比單純去鑽研某一個點的技術細節,來得更重要。

對了,今天聊了這麼多,我也很好奇大家在實務上碰過什麼狀況。在你處理過的埋射案子裡,遇到最頭痛的問題是嵌件位移、塑料包覆不全,還是後續的應力開裂?在下面留言分享一下你的經驗吧!