一句話結論

嗯...最近有人在聊模具精度的問題。說真的,這件事從來都不是單一原因造成的。它更像是一個連鎖反應,從一開始的設計、選的鋼材,到最後機台上的操作,任何一個環節稍微...嗯...偏了一點,最後出來的東西可能就天差地遠了。所以,別想著找什麼單一的「罪魁禍首」,那是不切實際的。😥

所以,問題到底出在哪?一個實際案例

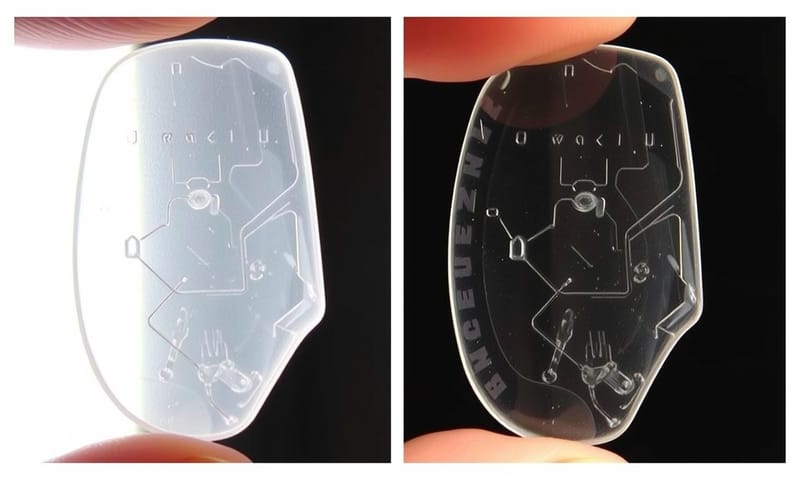

我記得之前遇過一個案子,做一個透明的PC燈罩,要求很高,不能有任何流痕或應力痕。一開始試模,東西出來就是不行,尺寸跑掉就算了,那個翹曲變形跟應力痕真的很誇張。客戶當然不滿意啊...我們來來回回搞了很久。設計圖看起來沒問題,公差都標得很漂亮。後來我們把模具整個吊下來,一點一點對。才發現...唉,問題出在一個很蠢的地方。

模具的冷卻系統設計得不太好。 為了省成本,水道繞得不夠均勻,離成品比較厚的地方有點遠。結果就是成品冷卻不均勻,靠近水道的地方縮得快,遠的地方縮得慢,這一拉扯,尺寸就跑了,應力也跟著來了。這就是典型的「省了不該省的錢」。從這個案例就能看出來,影響精度的因素,常常是環環相扣的。

材料真的有差那麼多嗎?鋼材的選擇

當然有差,而且差很多。講到模具鋼材,大家可能聽過 S136 或是 NAK80。 這兩種都是做鏡面模具常用的鋼材,但特性完全不同。簡單講,可以這樣想:

- S136: 它是需要熱處理的不鏽鋼,優點是防鏽、耐腐蝕,而且熱處理後硬度很高,拋光起來可以到非常亮的鏡面效果。 很適合做像導光板那種要求超高光潔度,或是會接觸到有腐蝕性塑膠(例如PVC)的模具。

- NAK80: 它是預硬鋼,出廠時就已經有不錯的硬度(大概 HRC 38-42),不用再熱處理,所以加工變形量很小。 拋光性能也很好,但它不防鏽。

聽起來好像 S136 比較厲害?不一定。因為 S136 需要熱處理,這本身就是一個變數。如果熱處理廠的技術不到位,很容易造成材料變形或硬度不均,前面的加工就都白費了。NAK80 的好處就是穩定,加工完就是那個樣子。所以說,選材不是選「最好」的,而是選「最適合」的。得考慮你的塑膠材料、產品外觀要求、模具預計的壽命,還有...嗯...你的預算。 日本那邊的資料也提到,他們會根據模具的預計生產數量來推薦鋼材,例如預計生產30-50萬模次的會建議用NAK80,而50-100萬模次才會用到S136。

設計與加工:魔鬼藏在細節裡

模具設計是另一門大學問。一個好的設計師,不只要畫出圖形,他腦中還要有整個成型過程的畫面。 比如:

- 收縮率的預估: 塑膠材料的收縮率不是一個固定值,它是一個範圍。 這跟你的成品肉厚、進澆口位置、成型時的壓力溫度都有關係。 有經驗的設計師會根據這些因素去抓一個比較精準的收縮率來放尺寸,而不是只看材料商給的數據。

- 流道與澆口: 熔融的塑膠怎麼流進模穴裡,影響很大。流得不順,成品就容易有結合線、短射或氣泡。 澆口的位置和大小,決定了保壓效果和最後切斷澆口的難易度。這些都是在設計階段就要想好的。

- 冷卻與排氣: 就像前面說的案例,冷卻做得好不好,直接影響尺寸穩定性。 排氣也是,如果模穴裡的空氣跑不掉,在高壓下被壓縮升溫,就可能把塑膠燒焦,成品上就會出現黑點,這叫「焦痕」。

還有一個常常被忽略的,就是「紋理」。有時候產品表面需要做一些咬花、紋路。這部分很多時候會參考德國的 VDI 3400 表面紋理標準。 這個標準從很光滑的 VDI 12 到很粗糙的 VDI 45 都有定義。 在台灣,大家也普遍接受這套標準,但實際執行上,各家廠商做出來的樣板還是會有些微差異,所以專案初期對好樣板很重要。這點算是歐美標準在地化應用的一個小細節吧。

鋼材選擇的取捨 (比較表)

下面我簡單整理一個表,讓大家更有感覺。這不是絕對的數據,比較像是我自己的經驗談啦...參考一下就好。

| 鋼材類型 | 初期成本 | 加工難度 | 可達到的精度/光潔度 | 維護與壽命 |

|---|---|---|---|---|

| P20 / 718 (通用預硬鋼) | 比較低,算是入門款 | 還好,切削性不錯 | 普通。做一些外觀要求不高的殼件OK | 容易生鏽,要常保養。壽命...嗯,看你怎麼用 |

| NAK80 (鏡面預硬鋼) | 中等價位 | 因為硬,加工起來比P20慢一點,但不用熱處理,省事 | 很不錯,可以拋到很亮的鏡面。 尺寸穩定性高 | 不防鏽,要小心。但材質本身蠻耐磨的 |

| S136 (鏡面不鏽鋼) | 高。特別是進口料 | 加工完還要送去熱處理,整個流程比較長,變數也多 | 頂級。熱處理做得好,可以拋到跟玻璃一樣。 | 防鏽、耐腐蝕,幾乎不太需要特別照顧。壽命很長 |

設備與參數:老師傅的價值

就算有了一副完美的模具,放到一台爛機台上,或是給一個沒經驗的人操作,一樣完蛋。這部分常常是最後,但也最直接影響成品品質的關鍵。

- 射出機的穩定性: 高精度的射出,要求機台的射出壓力、速度、溫度控制都要非常穩定。 尤其是一些高階機台,可以做到多段速、多段壓力的精密控制,這對解決一些複雜產品的瑕疵很有幫助。 現在台灣很多廠商也在推動智慧製造,用AI去即時監控跟調整參數,這幾年進步很多。

- 成型參數的調整: 溫度、壓力、速度、時間...這些參數是互相影響的。 例如,提高料溫可以讓塑膠流動性變好,但太高了又可能讓材料裂解、成品變黃或變脆。 提高射速可以快點填滿模穴,但太快又可能產生噴射紋。 這中間的平衡,就很看操作師傅的經驗了。這也是為什麼有經驗的老師傅那麼珍貴。

總結一下我的想法

唉...說到底,模具精度這件事,就是一個「系統工程」。 它不是你買最貴的鋼材、用最高級的CNC就能解決的。它需要設計、加工、成型三個環節的緊密配合。溝通很重要,設計模具的人要懂成型,做模具的人要能理解設計的用意,操作機台的人要了解模具跟材料的脾氣。

現在很多工廠都在談數位化、智慧化,像台灣的ACMT協會也在推動產業標準。 這些當然是好事,可以幫助我們累積數據、減少對個人經驗的過度依賴。但我覺得,那些藏在數據背後的「Know-how」,那些對細節的執著,還是這行的靈魂吧。嗯...大概就是這樣。

聊聊你們的經驗吧!

你們在工作中遇過最頭痛、最莫名其妙的模具精度問題是什麼?最後是怎麼解決的?在下面留言分享一下吧,搞不好大家的經驗可以互相幫忙。👇