重點一句話

嗯...簡單說,就是用全自動化的機器,在矽晶圓還沒切開前,就先把上面成千上萬個「光的小晶片」一個一個測完。這件事現在變得很重要,因為AI跟資料中心需要更快的速度,傳統的電路快跟不上了,只好用光來跑。

為什麼現在大家都在談這個?

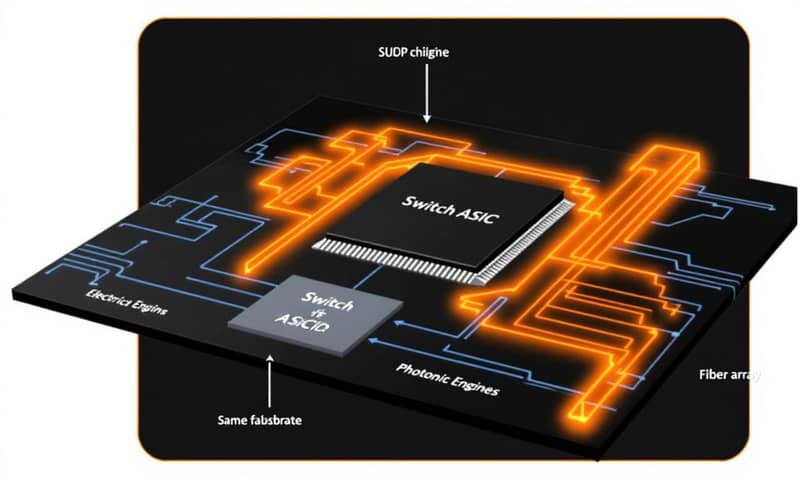

主要就是CPO [Co-Packaged Optics]。 以前是電晶片歸電晶片,光模組歸光模組,在外面才接起來。現在為了更快、更省電,要把光引擎 [photonic engine] 直接跟交換器晶片 [switch ASIC] 封裝在一起。

你想想,東西都封死了才發現有問題,那整顆就報廢了,成本太高。所以,必須在封裝前,也就是在晶圓階段 [wafer-level] 就把所有問題都抓出來。這就是自動化測量設備存在的理由。

國際上像OIF [Optical Internetworking Forum] 這種組織,一直在推新的標準,像是CEI-112G之類的,逼著大家往更高速度走。 台灣這邊,因為半導體製造很強,從台積電到日月光,整個供應鏈都在動起來,準備迎接這個趨勢。

所以,機器到底在幹嘛?

這台機器...很複雜。它不像以前測純電晶片那麼單純。它得同時搞定「電」跟「光」的訊號。

整個流程大概是這樣:

- 晶圓載入:跟一般半導體廠一樣,機械手臂把一片12吋的矽光子晶圓放上測試平台 [Chuck]。

- 電性測試:探針卡 [Probe Card] 會降下來,接觸晶片上的電極點,送入電訊號,看看基本的電路功能正不正常。

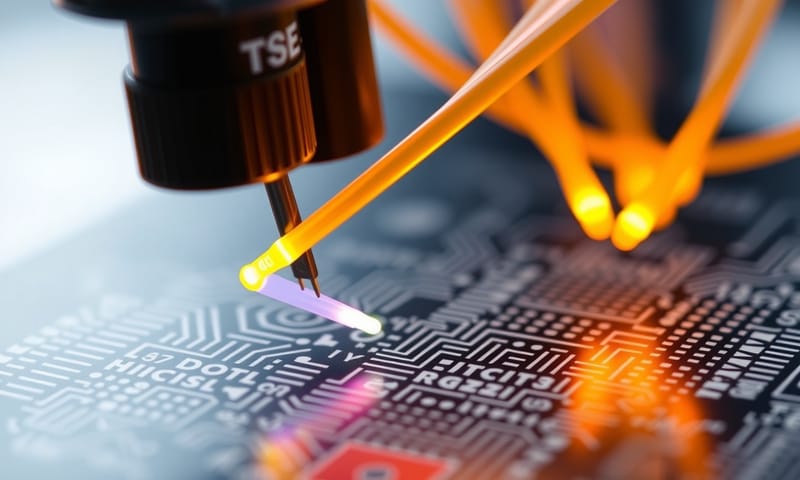

- 光學測試(最麻煩的部分):這才是重頭戲。需要一個非常精密的光纖陣列 [Fiber Array],通常是6軸或更多軸的機械手臂,帶著光纖去對準晶片上比頭髮還細的光柵耦合器 [Grating Coupler]。

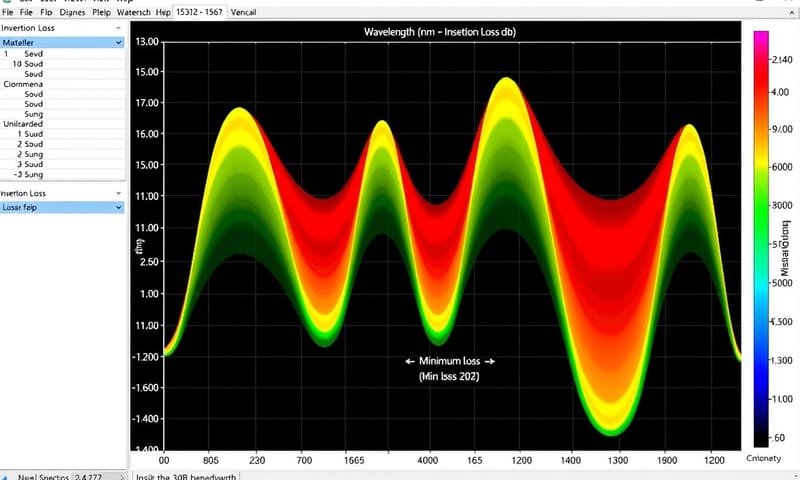

- 對光與量測:對準之後,從一端打光進去,在另一端收光,測量光的損耗 [Insertion Loss]、反射 [Return Loss]、不同偏振態的影響 [PDL] 等等。這一步要快、要準,不然沒辦法量產。

- 數據收集:把每一顆晶粒 [die] 的光電特性都記錄下來,好的做記號,壞的也做記號,然後機器手臂再移到下一個。

整個過程必須在一個溫控穩定的平台上進行,因為溫度一跑掉,光的特性也會跟著變。 這也是為什麼旺矽這種做溫控平台的廠商,會說這是他們的核心技術之一。

最麻煩的部分:對光

對光...真的是惡夢。晶片上的光波導可能只有幾百奈米寬,你要讓光纖精準地把光打進去,還要用另一根光纖在另一頭完美地接收,這個對位的精度要求非常非常高。 差一點點,測出來的數據就全錯了。

所以現在的設備都是「主動對位」,一邊送光,一邊看接收到的功率,然後微調平台或光纖陣列的位置,直到找到功率最大的那個點。 這需要很強的演算法跟閉迴路控制 [closed-loop control]。

台灣有些廠商,像高明鐵,就專門做這種高精度的對位平台。 國外的像VIAVI、是德科技 [Keysight] 則是提供整套的量測儀器跟解決方案。

傳統電測 vs. 矽光子測試

這兩者差很多... 我整理一下思緒。

| 比較項目 | 傳統純電晶圓測試 | 矽光子晶圓測試 |

|---|---|---|

| 探測介面 | 就只有探針卡,接觸金屬pad,很單純。 | 很麻煩。要有電的探針卡,還要有光纖陣列去對光。 兩種東西要同時下去,還不能打架。 |

| 對位方式 | 機器視覺對準pad就好,二維的,相對簡單。 | 六軸以上的主動對位。不只是X-Y,還有Z軸高度、旋轉...都是奈米等級的精度。 |

| 環境控制 | 溫控也很重要,但主要是為了電性穩定。 | 溫度超級敏感。溫度一跑,雷射波長、元件特性都變了,所以溫控平台要求更高。 |

| 測試項目 | 電壓、電流、時序... 都是電的參數。 | 除了電的,還要測一堆光的參數:光功率、插入損耗、波長相依性... 等等。 |

| 設備複雜度 | 就是一台Prober加上一台Tester。 | Prober、Tester、還要加上可調式雷射、光功率計、偏振控制器... 一大堆光學儀器,整個系統整合起來很頭痛。 |

一些常見的痛點 [或說誤解]

很多人以為這只是把光學儀器加到半導體機台上那麼簡單,但其實不是。

- 良率的定義變了:以前電性過了就好。現在是電要過,光也要過。一個元件只要光損耗太大,就算電性100分,也是廢品。

- 測試時間就是金錢:主動對光非常花時間。如果每一顆die都要花幾十秒甚至幾分鐘去找光,那產能根本出不來。所以現在都在追求平行測試,比如一次測好幾個die,或者用多通道光纖陣列一次測完一個die的所有光學I/O。

- 標準還在演進:國際標準(像OIF)跟客戶自己的標準可能不太一樣。 設備商要能彈性對應,軟體要寫得夠活,才能滿足不同客戶的需求。這點跟美國大廠主導的規格,到台灣實際生產時會遇到的狀況,常常有落差。

- 不只是硬體,軟體才是靈魂:怎麼聰明地、快速地找到最佳光耦合位置,怎麼整合光、電、熱的量測數據並判斷好壞,這些都是軟體演算法的功勞。

總之,矽光子自動化測試... 嗯,是個跨領域的硬仗。它把半導體的精密製造、光通訊的量測科學、還有精密機械的控制技術全綁在一起。誰能先把這塊搞定,誰就能在下一代的AI硬體競賽中,拿到關鍵的入場券。

你覺得,目前最大的瓶頸是硬體對位的精度、量測的速度,還是降不下來的設備成本?