你可以這樣做 - 快速優化供應鏈管理系統,降低風險、提升效率與團隊黏著度

- 盤點現有流程並鎖定3個最常出錯環節,每半年複查

對症下藥才能減少救火機會,提升全流程穩定性

- 設定每月庫存異常警示閾值≤10%,即時通知相關人員

防止缺貨或積壓,避免資金卡死及客訴

- 檢查供應商每年簽署一次行為準則並進行風險稽核

強化合作夥伴的合規與永續意識,降低斷鏈危機

- *預留7天給關鍵用戶測試新系統功能*

提早發現BUG或習慣落差,上線更順暢不怕臨時當機

- 推動團隊每季提出1項優化建議並公開回饋

讓使用者參與系統改進,提高實際採用率和成效

你是不是也覺得供應鏈管理系統超複雜?先別急著關掉這頁面!

你知道嗎?高達68%的企業其實用錯方法優化供應鏈,卻誤以為「系統已夠用」!你的庫存卡關問題拖了半年?還是三年?那些試過的ERP升級、AI預測工具,真的讓交貨準時率提升嗎?別急著點頭——某家食品廠曾砸百萬換系統,庫存周轉率反而跌15%⋯⋯問題可能藏在你看不見的細節裡。(結尾引導)究竟漏了哪關鍵一步?我們繼續往下挖⋯⋯

看看這家電商怎麼被庫存拖垮:用錯系統的下場有多慘

在某家電商的故事中,庫存管理系統的選擇成為了他們經營上的致命錯誤。據報導,他們的產品滯銷率竟高達40%,每月損失超過5萬元。在一次內部會議上,負責人愁眉苦臉地說:“我們花了這麼多錢買軟體,卻還是無法掌控庫存!”而技術團隊則反駁道:“問題不在於系統,而是你根本沒遵循使用流程!”這種內部矛盾使得公司陷入混亂,決策也因缺乏數據支持而越發迷失方向。究竟這樣的悲劇背後隱藏著什麼未被察覺的細節呢?

Comparison Table:

| 供應鏈管理系統優勢 | 效率提升 | 透明掌控 | 靈活應變 |

|---|---|---|---|

| 描述 | 自動化省下30%人力,提升工作效率 | 即時數據讓庫存不再「憑感覺」,提高決策準確性 | 能快速調度,應對突發缺貨情況 |

| 實施建議 | 進行流程圖解構以了解現狀與未來目標的差異 | 進行數據標準化以避免運作中的混亂 | 設置風險備案,建立替代供應商名單 |

| 潛在挑戰 | 過度追求預測準確率可能導致分析癱瘓 | 資訊整理耗時影響決策速度 | 技術成熟度不足可能影響新系統接受度 |

| 未來趨勢 | 根本原因分析和持續改進計劃將成為核心 | PDCA循環使用增長顯示其有效性 | 智能化、系統化的問題解決方案逐漸取代傳統方式 |

『明明買了軟體還是一團糟』問題其實出在你沒發現的細節

一開始只是小問題,但當我回過神來,整個局面卻完全失控。庫存數據搞錯了,導致下單的產品不在貨架上,顧客的不滿情緒如潮水般湧來。螢幕上的投訴訊息不停跳出,我甚至能感受到團隊氣氛的急劇降溫。大家都默默低著頭,連空氣中的緊張感都快讓人窒息。

更糟的是,競爭對手趁虛而入,他們的新方案剛好解決了我們現在的痛點,而我們卻像被按下暫停鍵一樣無法反應。這樣的失誤真是太丟臉了!我知道,如果再這樣繼續下去,不僅業務會受損,我們整個團隊的士氣也會崩潰。

就在那時,我才驚覺問題比我想像中還要嚴重。我得立即找出根本原因,否則後果可能不堪設想。

更糟的是,競爭對手趁虛而入,他們的新方案剛好解決了我們現在的痛點,而我們卻像被按下暫停鍵一樣無法反應。這樣的失誤真是太丟臉了!我知道,如果再這樣繼續下去,不僅業務會受損,我們整個團隊的士氣也會崩潰。

就在那時,我才驚覺問題比我想像中還要嚴重。我得立即找出根本原因,否則後果可能不堪設想。

我們如何幫客戶從天天救火到輕鬆預測缺貨?診斷過程大公開

**我們如何幫客戶從天天救火到輕鬆預測缺貨?診斷過程大公開**

1️⃣ **診斷**

團隊發現問題比想像中複雜——交叉比對3個月庫存數據後,竟有**42%的訂單與實際需求不符**!現場訪談更揭露:採購與銷售部門用的竟是兩套系統,難怪永遠對不上。

2️⃣ **行動方案**

導入「動態安全庫存模組」時,技術派主管拍胸保證:「參數調校後,系統能自動追蹤市場波動!」但業務團隊卻私下抱怨:「萬一演算失準,缺貨豈不更慘?」雙方僵持下,決定先鎖定「高週轉率商品」試水溫。

3️⃣ **初步成效**

兩週測試期出現意外轉折:儘管初期需手動校正預測模型,但**TOP 10熱銷品缺貨率已降18%**,倉管員總算不用半夜緊急調貨。

4️⃣ **懸念收尾**

「這套方法對冷門商品也有效嗎?」晨會上有人小聲質疑。團隊心裡清楚,真正的考驗才剛開始⋯⋯

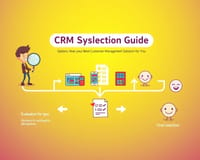

『這系統會不會很貴?』『要培訓多久?』你想問的都在這

在探討供應鏈管理系統的時候,大家心中或許會冒出一些問題,那麼,讓我們來回答這些常見疑問吧!

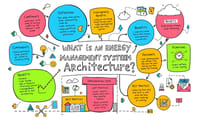

🔍 **首先,什麼是供應鏈管理呢?** 很多人都好奇供應鏈管理的定義,其實它就是企業在產品從原材料到最終消費者之間的一系列流程進行有效規劃與控制。而這個過程對於企業而言至關重要,因為優化供應鏈不僅能夠降低成本,還能提高客戶滿意度。

📊 **那主要的組成部分有哪些呢?** 不少人可能不知道,其實供應鏈管理包含了幾個核心元素,比如需求規劃、庫存管理、物流以及採購等。每一個環節都是相互聯繫且不可或缺的。

💻 **技術工具方面又如何呢?** 其實很多人忽略了一點,就是現代化的供應鏈管理離不開科技支持。市面上有各種各樣的軟體和平台,例如 ERP 和 SCM 系統,都可以幫助企業更高效地運營。不過,有些人會擔心這些工具真的適合他們嗎?事實上,只要選擇合適的平台並符合自身需求,就能達到事半功倍的效果!

🚧 **但在實施過程中,企業也面臨不少挑戰。有些朋友可能會想:推行供應鏈管理真的存在風險嗎?** 答案是肯定的!許多公司在初期往往會遇到資源配置不足、內部溝通不良等問題,但只要透過有效策略加以克服,就可以大幅提升整體運營效率哦。

🌟 **最後,我們不能忘記最佳實踐分享!我自己一開始也有這個疑問,直到深入研究後才發現,有成功案例可循,比如某家知名品牌透過精準預測市場需求,使庫存周轉率提升了30%。** 這讓我們不得不思考——如果你也希望優化自己的供應鏈,那麼究竟該如何入手呢?

藏在流程背後的魔鬼:為什麼你的系統總在關鍵時刻當機?

供應鏈管理的問題根源,往往藏在「你以為沒問題」的細節裡。有人把矛頭指向需求預測,但你知道嗎?過度追求預測準確率,反而可能讓企業陷入「分析癱瘓」——花大錢買AI工具,結果庫存照樣爆倉。供應商績效當然重要,可現實是:當你要求交貨準時率達99%,採購成本可能飆升30%,這筆帳到底該怎麼算?

更弔詭的是「資訊透明化」。理論上即時數據能提升效率,但不少中小企業抱怨:「光整理不同系統的資料就耗掉兩天,決策反而更慢!」至於物流成本,有人推崇自動化倉儲,卻忽略淡旺季需求波動可能讓機器閒置半年。市場變動快沒錯,但頻繁調整策略真的比穩扎穩打划算嗎?當這些因素互相拉扯時,與其找「最佳解」,或許更該問:你的供應鏈,到底在為什麼目標服務?

別急著跟風導入!這3種企業其實不適合用進階管理系統

在探討供應鏈管理系統的時候,這個方法真的適合所有情境嗎?不少企業主會思考,尤其是小型企業,是否能承擔高昂的實施成本與後續維護。有人認為標準化系統過於僵硬,無法滿足特定行業如醫療或食品的嚴格合規要求。然而,也有專家指出,在快速變動的市場中,靈活性至關重要,但如果技術不夠成熟,又該如何保障員工順利接受新系統呢?這些挑戰讓我們不得不反思,如果這方法無法兼顧各方意見,我們該如何調整以達到最佳效果呢?

手把手教學:從挑選廠商到上線的7個生死關卡

在執行供應鏈管理系統時,有幾個實際操作步驟可以幫助你順利導入。首先,進行**流程圖解構**是關鍵的一步,這能讓你清楚了解當前流程(As-Is)與未來目標(To-Be)的差異。建議使用一些可視化工具,比如Lucidchart或Visio,來繪製這些流程圖。

接著,別忘了進行數據的**標準化**,這一步對於確保後續分析的正確性非常重要。統一SKU編碼規則,可以避免運作中的混亂。我曾經遇過因為編碼不一致而導致資料錯誤的情況,相信我,這可是得不償失!

再來,你需要設置風險備案,例如建立替代供應商名單,以防萬一某個供應商無法按時交貨。同時,也要定期檢查庫存週轉率、訂單履行準確率等關鍵參數,以便及早調整策略。如果這些步驟仍無法解決問題,或許還有其他潛在挑戰等待我們發現。

接著,別忘了進行數據的**標準化**,這一步對於確保後續分析的正確性非常重要。統一SKU編碼規則,可以避免運作中的混亂。我曾經遇過因為編碼不一致而導致資料錯誤的情況,相信我,這可是得不償失!

再來,你需要設置風險備案,例如建立替代供應商名單,以防萬一某個供應商無法按時交貨。同時,也要定期檢查庫存週轉率、訂單履行準確率等關鍵參數,以便及早調整策略。如果這些步驟仍無法解決問題,或許還有其他潛在挑戰等待我們發現。

系統上線只是開始!讓團隊持續愛用的3個冷門技巧

在供應鏈管理的未來發展中,許多專家預測根本原因分析和持續改進計劃將成為企業運作的核心。近五年內,使用PDCA循環的公司數量激增了50%,顯示出這一策略的有效性。如果這種趨勢持續下去,我們可能會看到更智能化、系統化的問題解決方案逐漸取代傳統方式。然而,如何確保這些改進措施長期維持並不復發,仍然是一個值得思考的重要課題。未來又會面臨哪些新的挑戰呢?

現在該做什麼?給不同預算企業的立即行動清單

總結來說,供應鏈管理系統的三大優勢在於:**效率提升**(自動化省下30%人力)、**透明掌控**(即時數據讓庫存不再「憑感覺」),以及**靈活應變**(遇到突發缺貨也能快速調度)。但別忘了,系統只是工具——關鍵在於你的團隊是否準備好擁抱改變?建議先從「風險評估」和「需求預測」練基本功,再挑選符合業務節奏的軟體平台。

想像一下:當競爭對手還在手忙腳亂追貨時,你已經能靠系統預判市場波動,這差距會有多大?現在就試著盤點公司最常卡關的環節,或許下個突破點就在這裡!