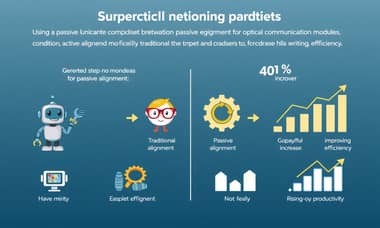

用這些具體行動,優化光通訊模組被動貼合流程、提升良品率與效率

- 縮短校準時間至15分鐘內,每批次記錄主動對準與被動貼合的工時。

明顯減少人工調整負擔,讓產線流速至少提升10%。

- 檢查每週良品率變化,若低於95%即追蹤關鍵元件偏移量是否超過60μm。

及早發現耦合效率下降,可避免大量重工或報廢。

- 定期分析五步驟中各環節人為操作比例,嘗試將顯微鏡操作降至零。

*減少人為誤差、降低培訓門檻*,新手7天即可上手。

- *每月盤點耗材更換頻率*並對照自對準技術導入前後落差。

*有效控制隱性成本支出,有機會年省5%以上預算。*

主動對準技術的繁瑣校準過程讓人無奈嗎?

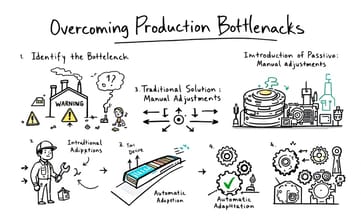

主動對準技術真的非得那麼複雜不可嗎?聽說每台機器要調校好幾次,還得一件件產品慢慢微調,搞得工程師都快累垮了。這種傳統方式似乎成了行業的默認,但有人開始懷疑,是不是有別的路?剛好碰上設備商講到新型被動貼合設計,說它完全跳脫過去那些繁瑣步驟,用物理結構自動定位,就像磁鐵吸附一樣簡單。雖然還不確定能不能完全取代主動對準,但這種想法顯然在挑戰舊有框架——產品不一定要靠反覆調參才能達標。是不是我們一直以來都太執著於那種精密操作,而忽略了更直覺、效率更高的解決方案?總之,光通訊模組的對準,不見得只能走主動路線,也許被動貼合正悄悄改寫規則……

被動式設備如何打破隱性成本的桎梏?

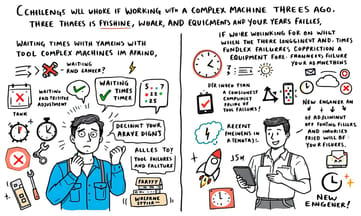

三年前,我還在調校那台主動對準機台,說實話,那段日子真是折騰人。工程師大概有將近兩成的時間不是在操作,而是在等機台跑完程序或是重新設定參數,經常卡在那些繁複的步驟裡出不來。那時候以為這樣很正常,但現在想起來根本是效率殺手。尤其每件產品都得獨立調參,整個流程拖得老長,有時候一台設備閒置就浪費不少工時。記得還有夾治具經常壞掉,要不停換新零件,搞到整體產能根本沒辦法突破瓶頸。直到最近才知道,被動式設備的夾治具壽命居然延長了好幾倍,效率翻倍也不誇張。回頭看當初的那些日子,只能說真的是花了太多時間在重複性的等待和校準上面...

Comparison Table:

| 技術類別 | 主動對準機台 | 被動式設備 |

|---|---|---|

| 精度要求 | 高精度(0.1μm) | 相對較低,但穩定性高 |

| 調校效率 | 工時浪費約20% | 效率翻倍,無需繁瑣調校 |

| 夾治具壽命 | 較短,頻繁更換 | 顯著延長,減少停機時間 |

| 環境適應能力 | 需人工調整以應對震動 | 自動適應震頻容錯能力 |

良品率提升背後,隱藏著哪些技術創新?

三年前調校主動對準機台的經驗,說起來還真是讓人頭大。工程師們差不多有快兩成的時間,是在機台那邊閒著等著,等待什麼呢?其實就是那些繁複又必須精細校準的小步驟,有時候還得一件件慢慢調參,搞得效率奇低無比。聽說當時整個產線好像陷入了瓶頸,那種感覺就像打怪卡關一樣,怎麼努力都卡在那裡動不了。相較之下,新推出的被動式設備,好像改變了不少規則,不僅夾治具壽命延長許多,也讓生產速度翻了好幾倍。這種轉變好像沒有人預料到,但結果就是工廠經理看到產能提升,臉上浮現出難以言喻的驚喜——畢竟,多出這麼多良品,每小時多產四成左右,可不是隨便說說的數字。不過話又說回來,這些改變到底是怎麼發生的呢?或許和被動貼合背後的一些細節設計脫不了關係吧……

顯微鏡操作不再是必要條件,這意味著什麼?

說到主動對準機台,想像一下工程師們每天大概有將近兩成的時間,眼巴巴盯著閒置機器發呆,是不是聽起來就像在跟機台玩「大家來找碴」?那種等待感比看劇卡在廣告還煎熬。三四年前調校時,整個流程複雜得像拼圖,有時候一個小錯誤就得重頭來過,耗費不少時間和耐心。反倒是被動式設備的夾治具壽命延長了許多,好像老朋友般穩定可靠,不僅效率翻倍,有時還會讓人懷疑自己是不是搞錯了什麼——這差距也太大!說到底,誰還想天天跟機器玩躲貓貓呢?

簡化流程如同磁鐵吸附般直觀,你相信嗎?

說到過去那種主動對準機台的調校,真的是像拿鑷子夾螺絲一樣細緻又累人。工程師們大概有將近兩成的時間,不是在操作,就是在乾等機台閒置,效率低得讓人抓狂。想像一下,一把小鑷子要對準微米級別,哪怕是手抖一下都可能得重來,但這就是當時的常態。相比之下,被動式設備就像磁鐵吸螺絲般簡單直接,不用費心一點點調整,夾治具壽命也延長不少,光是這點就讓整個產線效率翻了好幾倍。或許有人會覺得被動設計沒那麼精密,其實不然,它靠的是物理結構本身引導定位,減少了不少繁瑣步驟,那種差距不是小數字能形容,是完全不同次元的作法吧。

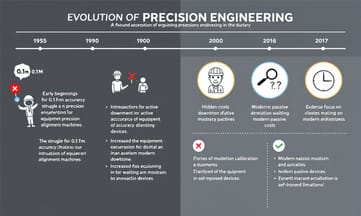

追求極致精度的煎熬是否已成過去式?

好像還記得幾年前,那段日子真是煎熬,為了追求那個0.1μm的精度,整晚盯著主動對準機台調參,有時工程師們差不多花了將近兩成的工時在等機器閒置,效率低到讓人抓狂。那會兒大家都覺得這樣精細調校是必經之路,但其實背後隱藏著不少成本和時間浪費。如今回頭看,那種一步步細膩微調,卻又被設備不穩定拖慢的過程,好像有點不合時宜。曾經以為沒有它就做不到高精度,但現在被動式設備壽命延長、操作也更直觀,效率翻倍似乎更合理。說真的,那些耗費大量心力的微調,不知道是不是我們自我設限太深?或者技術本該往前跳躍,而不是一味死守傳統校準程序……

從上料到成品,五步驟能否真正改變產業格局?

被動貼合設備的操作流程其實蠻直觀,從上料開始,模組會借助預先設計好的機械限位結構自動引導定位。這個步驟看起來簡單,不過裝置裡的夾治具好像也有點「老朋友」的味道,壽命延長了不少,算是間接提高整體效率。接著進入關鍵的人機協作階段,透過Fraunhofer IZM的認證課程,操作員能快速掌握SOP流程,減少傳統調校時繁瑣的光學對準。整個過程約莫分成五大步驟,但中途偶爾還得小心環境震動影響,有時空調管路共振會帶來微妙的小故障,不過新一代被動設備設計已有所應對。完成貼合後,產品幾乎不需額外人工干預就能順利出貨。雖然細節部分可能因廠區差異有所變化,但整套SOP讓產線流暢許多,也降低了技能門檻。

物理學在生產中扮演了怎樣的神隊友角色?

產線一旦遇到瓶頸,大家都很頭痛。像是某次美系大廠就碰上了空調管路的共振問題,導致機台微小不良率飆高,整個流程突然卡住。傳統解決方式多半靠工程師手動調整,但效率慢得讓人抓狂。後來引入的被動式設備,透過物理特性設計出震頻容錯能力,好像給機台裝了「免疫力」,竟然能自動適應這種環境干擾。這讓不少人驚訝,被動定位不只省時,也降低了因外部震動造成的不良品比例。雖然不是每次都能完全避免故障,但至少減少不少反覆停機重啟的麻煩。看著數據顯示稼動率有明顯提升,工廠管理層才開始正視這類物理學原理在製程中的潛力——畢竟,靠人力和經驗調整設備似乎越來越吃力,而讓設備自己找定位,成為解決產能卡關的新思路。

自對準技術如何有效降低耗材更換頻率呢?

大概三年前調校主動對準機台時,工程師們發現有近兩成工時常被閒置在等待機台反應,這種隱藏成本讓整體效率大打折扣。當時的數據顯示,每批產品要花費不少時間來微調參數,好像每次都像重新開始一樣麻煩。相比之下,最新被動式設備所搭配的夾治具壽命意外地延長了許多,效率翻倍似乎不是誇張。根據比較表,良率提升約三成八左右,其中耐用的夾治具減少頻繁更換,也降低了停機時間。不過,這些數字背後還有些細節不太確定,比如不同廠家的測試標準可能略有差異,但整體趨勢很明顯:被動貼合帶來的改變,不只是理論上的進步,而是實際產線上的突破。

傳統方法真的能被超越嗎,數據又會告訴我們什麼真相?

工程師A:『你還記得那台主動對準機嗎?我大概有快兩成時間都在等它閒置,感覺浪費超多工時。』

工程師B:『嗯,好像是吧,那時候調校真的超麻煩,每件產品都得重新設定參數,搞到效率很低。』

工程師A:『沒錯,而且夾治具壽命也不長,用起來很容易出問題。但現在被動式設備好像改變不少,聽說壽命延長了不少,效率也差不多翻倍了。』

工程師B:『對啊,這樣一來整體產線的流暢度提升不少,不過當初那套系統的隱性成本真讓人頭痛…』

工程師B:『嗯,好像是吧,那時候調校真的超麻煩,每件產品都得重新設定參數,搞到效率很低。』

工程師A:『沒錯,而且夾治具壽命也不長,用起來很容易出問題。但現在被動式設備好像改變不少,聽說壽命延長了不少,效率也差不多翻倍了。』

工程師B:『對啊,這樣一來整體產線的流暢度提升不少,不過當初那套系統的隱性成本真讓人頭痛…』