先說結論:PMOLED這塊小而美的市場,2025年重點在「利基」與「轉型」

哈囉,今天來跟大家聊聊PMOLED這個東西。我知道很多人一聽到OLED就只想到手機或電視那種很炫的AMOLED,但其實還有個兄弟叫PMOLED(被動式矩陣有機發光二極體),它沒有要跟AMOLED硬碰硬,反而在一些你沒注意到的地方活得超好。😂

簡單講,2025年的PMOLED市場,我的觀察是兩個關鍵字:「利基」跟「轉型」。它不像AMOLED那樣追求大尺寸、高解析度,而是專攻那些對顯示要求沒那麼極致,但對成本、功耗、體積很敏感的「利基市場」。 像是穿戴裝置、工控儀表、醫療器材、白色家電上的小螢幕,都是它的天下。 供應鏈方面,台灣的錸寶(8104)和智晶(5245)算是全球的龍頭老大,不過它們也沒閒著,都在積極轉型,像是錸寶跑去做儲能,智晶則開發自有品牌的AR眼鏡,想辦法從單純賣面板,變成賣更高價值的解決方案。

大家都在談成長,但都沒說清楚PMOLED到底「憑什麼」?

我看了一些市場報告,大家都說PMOLED市場會成長,預估2025年市場規模可能達到幾十億美元,然後複合年增長率還很漂亮。 需求來源主要是穿戴裝置、工業應用和車用等等。 但我覺得比較少人去拆解,為什麼這些應用「非得」或「偏要」用PMOLED?它跟技術更牛的AMOLED,或是便宜到不行的LCD比,到底優勢在哪?

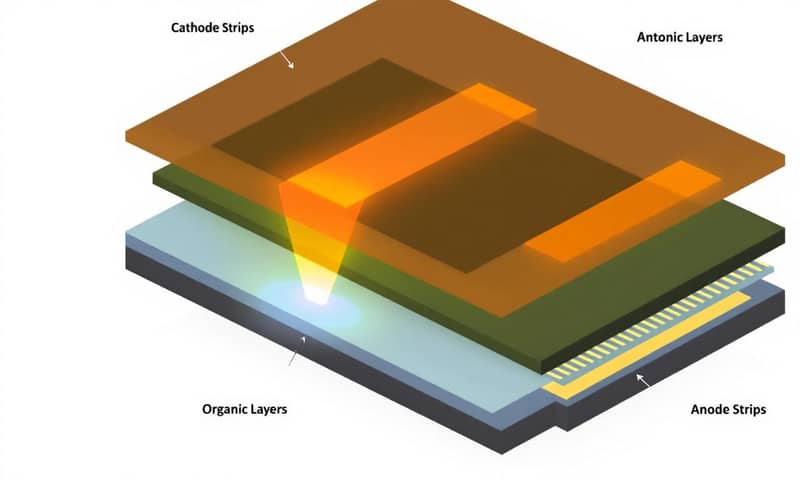

這就是我想聊的重點。PMOLED的生存之道,就在於它精準卡在一個「不上不下但剛剛好」的位置。它比傳統LCD省電、對比度高到10,000:1、視角廣、而且不用背光所以可以做得超薄。 這對那些靠電池吃飯的攜帶式小裝置來說,簡直是救星。但它的成本又比高大上的AMOLED便宜很多,對於那些只需要顯示簡單數字、圖標的工控機台或家電來說,用AMOLED根本是殺雞用牛刀,太浪費了。所以說,PMOLED就是靠著這種「夠用就好」的哲學,在夾縫中找到自己的一片天。👍

供應鏈結構:台灣廠商的天下,但挑戰也不少

說到PMOLED的供應鏈,其實還蠻集中的。上游的關鍵原料是有機發光材料和驅動IC。 有機材料的技術門檻超高,專利大多掌握在歐美日韓大廠手上,像是UDC、杜邦、出光興產這些名字。 這塊毛利率可以高到60-70%,是整個鏈條裡最賺的環節。 不過,近年來中國的材料廠也在努力追趕,開始切入中間體供應,試圖打破專利壟斷。

中游的面板製造,就是台灣的天下了。全球PMOLED市場大概九成的產能,都掌握在台灣的錸寶、智晶,以及中國的維信諾、信利等少數幾家廠商手裡。 尤其是錸寶和智晶,堪稱是這個領域的領頭羊。 這也是一個有趣的「在地差異」,如果你看一些全球性的報告,它們會列出一長串公司名單,但深入到產業新聞,你會發現台灣在這塊的份量非常重。例如,MoneyDJ的報導就明確指出錸寶是全球PMOLED龍頭廠,主要客戶包含Fitbit、Garmin等穿戴大廠。

不過呢,日子也沒那麼好過。主要的挑戰來自AMOLED的降價競爭。 以前PMOLED在小尺寸穿戴裝置上很有優勢,但現在連蘋果手錶都用上高階AMOLED了,中國的AMOLED面板廠也靠著產能優勢,不斷降低價格搶市場,這就壓縮到了PMOLED的生存空間。 這也是為什麼我們看到錸寶跟智晶都在積極轉型,不想只在一片紅海裡廝殺。

需求趨勢解讀:從穿戴裝置到工業醫療,哪裡才是新藍海?

接下來我們來看看需求面。PMOLED的應用場景真的很多元,我把它分成幾個主要戰場:

- 穿戴裝置:這是PMOLED最早打響名號的地方。 像是健身手環、智慧手錶的次螢幕等。雖然高階智慧錶市場被AMOLED搶走了不少,但在一些入門款、或是對續航力要求極高的產品上,PMOLED因為省電、成本較低,還是很有競爭力。 TrendForce的報告也提到,穿戴裝置是OLED技術持續拓展的重點方向之一。

- 工業與醫療器材:這塊我認為是PMOLED未來幾年最重要的金雞母。你想想,工廠裡的控制面板、醫院裡的血糖機或血氧儀,它們需要的是在各種光線和角度下都能看得清楚、反應快速、而且穩定耐用。 PMOLED的高對比度、廣視角和寬溫操作範圍正好滿足這些需求。 而且這些產品的生命週期長,對價格沒那麼敏感,但對品質要求很高,利潤也比較好。

- 智慧家電與物聯網(IoT)裝置:現在越來越多家電都有一塊小螢幕了,像是咖啡機、音響、恆溫器等等。 這些地方通常只需要顯示簡單的狀態資訊,PMOLED那種色彩鮮豔、對比分明的特性,能瞬間提升產品的科技感跟質感,但又不會增加太多成本。

- 車用顯示:車用的儀表板、抬頭顯示器、甚至音響面板,也是一個快速成長的市場。 一份來自美國的研究報告指出,車用顯示預計在2025年後會成為顯示應用的第三大類別,成長速度非常快。 PMOLED的廣視角和高對比度特性,確保駕駛在不同角度都能清晰讀取資訊,非常適合這個場景。

決策建議:PMOLED vs AMOLED,產品開發時到底怎麼選?

好,聊了這麼多,如果你是個產品開發人員,現在肯定很想問:那我到底該選PMOLED還是AMOLED?老實說,這沒有標準答案,完全取決於你的產品定位和預算。我做了個簡單的比較表,讓大家參考一下,不過我寫得比較口語化一點,不是那種死板的規格表。😂

| 比較項目 | PMOLED (被動式) | AMOLED (主動式) |

|---|---|---|

| 適合的產品 | 像是健身手環、工控儀表、家電小副屏、電子菸...這種尺寸不大、不太需要播影片的裝置。 | 手機、智慧手錶、平板、電視...基本上就是你看影片、玩遊戲的主力螢幕。 |

| 成本 | 相對親民很多!結構簡單,製造成本比較低。 對預算敏感的案子是個好選擇。 | 貴。非常貴。尤其尺寸越大越貴。畢竟每個像素都有自己獨立的控制器。 |

| 功耗 | 超級省電,特別是顯示簡單資訊時。因為驅動方式比較單純,整體功耗控制得很好。 | 看情況。顯示黑色畫面時超省電(因為像素直接關閉),但顯示白色畫面時可能比LCD還耗電。 |

| 顯示效果 | 對比度很高、顏色也很亮。但尺寸做不大,解析度也有限,看動態影像可能會有點吃力。 | 畫質的王者。反應速度快、色彩飽和度高、解析度可以做到非常驚人。 |

| 壽命與烙印 | 壽命相對較短,而且因為是掃描驅動,提高亮度會加速老化。 不過對於不常開機的裝置來說,影響不大。 | 藍色發光材料的壽命是個老問題,長時間顯示靜態畫面容易有「烙印」。 不過現在技術進步很多了。 |

總結來說,我的建議是:如果你的產品是主角,需要最頂級的視覺饗宴,那就捏著預算直上AMOLED;如果你的產品只是需要一個畫龍點睛的「小視窗」,那PMOLED絕對是CP值最高的選擇。

限制與未來展望:不只是面板,更是生態系的戰爭

最後,來談談PMOLED的限制與未來。很明顯,PMOLED最大的技術限制就是「尺寸」和「解析度」。 它的驅動方式決定了它很難應用在大尺寸面板上,這也把它和主流消費電子市場隔開了。 這也是為什麼我一開始就說,PMOLED不是要跟AMOLED硬碰硬。

未來的路在哪?我覺得台灣廠商的「轉型」已經給了答案。與其在面板規格上跟人家拼得頭破血流,不如往上下游整合。像是智晶直接做終端產品(AR眼鏡),或是像錸寶切入完全不同但更有前景的儲能市場。 這說明大家都很清楚,單純賣面板的時代過去了,未來比的是誰能提供更完整的解決方案,甚至是建立自己的生態系。

另外,一些新技術也可能為PMOLED帶來新機會,例如柔性或透明的PMOLED顯示器,在穿戴或特殊設計的產品上還是有想象空間的。 總之,2025年及以後,PMOLED市場雖然不會像AMOLED那樣大鳴大放,但它會在自己的利基領域裡,繼續扮演那個不可或缺、小而美的關鍵角色。✨

對了,大家覺得自己的生活周遭,還有哪些東西可以用上PMOLED這種小螢幕來變得更酷、更方便呢?歡迎在下面留言分享你的想法喔!