有效控管熱膨脹與微米級對準,提升半導體接合品質

- 鎖定接合材料的熱膨脹係數差異≤10%

減少內部應力集中,顯著降低微裂紋產生率

- 預留每批次溫度循環監測紀錄至少7天

快速發現異常趨勢,有效追蹤製程變化源頭

- 選用航太等級複合材料進行關鍵結構強化

提升耐熱衝擊能力,使高功率雷射運作壽命延長超過20%

- 檢查光纖陣列對位精度維持在±1 μm以內

**大幅提升模組耦光效率,避免能量損失與重工**

在實驗室裡捕捉藍光雷射的精準瞬間

實驗室裡,Jay一邊調整設備,一邊用那台藍光雷射掃過矽晶圓表面。那壓電陶瓷系統,據說是Luxon的最新款,能做亞微米級別的動態補償。說精準,好像手錶匠在調齒輪,不過也不是完全沒誤差,只是誤差很小,小到幾乎看不出來。藍光閃爍映照著晶圓紋理,每次掃描都像在做微小修正,感覺這玩意兒大概用了不少時間去校準才有現在這般水準。Jay還提了句,那東西反應速度快得嚇人,幾乎同步跟上雷射移動,但細節嘛...他自己也說偶爾會有點小偏差,不過總算算得上工業級標準了吧。

非接觸式應力監測如何改變半導體製程的遊戲規則

從裸晶開始,整個封裝流程大概有十來道工序,每一步都像在演一場細膩的舞台劇。其中,最讓人印象深刻的是第九道程序——非接觸式應力監測。這步驟不像傳統用探針那樣會碰撞晶片表面,反而是借用了半導體製程裡常見的聲波技術,好像用超聲波輕輕「聽」著晶圓內部的壓力變化,有點像醫生用超音波檢查病人一樣。這方法避免了因機械接觸可能造成的微小損傷,同時還能即時捕捉到微妙的應力分布,確保後續封裝不會出問題。雖然整套流程包含多道工法,但這關鍵的一環就像守門員,防止瑕疵流入下一階段。當然,中間還有些細節容易被忽略,比如溫度控制和材料匹配,但非接觸監測算是目前保障品質的重要利器了。不過,不知道是不是記錯了,好像還有類似技術在別的產線也有所運用,只是Luxon把它調整得更適合光纖陣列雷射接合機使用吧。

Comparison Table:

| 技術 | 微米級跳格子對準法 |

|---|---|

| 功能 | 同時處理數十個通道,提高效率數倍 |

| 精度要求 | 需控制微米量級的誤差,避免信號損失 |

| 新一代接合機特點 | 並行通道設計,同時處理四十多條光路,提升效率兩倍以上 |

| 冷卻系統優勢 | 穩定熱量控制,減少溫度波動,降低出錯率 |

光子整合技術像咖啡拉花,追求完美絕非易事

說到半導體封裝過程,Luxon的設備像是在玩一種高難度的疊樂高——但不是用手摸,而是靠聲波「輕敲」晶圓表面,這叫非接觸式應力監測。傳統探針那種直接碰觸,好比用指甲摳牆壁,容易留下痕跡甚至損傷晶片;而Luxon借鑒了半導體工藝中的超聲波技術,就像外科醫生改用超聲刀,既精準又不留痕。這道工序大概排在整個流程中間,算是關鍵節點,幫忙檢查矽晶圓和封裝材料之間的應力狀況,有點像給脆弱的蛋殼做健康檢查,但不會破壞它。雖然細節上有些晃動或誤差,好像還能接受,但工程師們總是嘗試把誤差縮小到最小,好讓後續步驟能順利進行。

解決熱膨脹差異的秘密武器來自航太材料的靈感

CPO封裝良率為何總卡在八成多?這問題其實藏在熱膨脹跟對準的兩大難關裡。矽晶圓和玻璃光纖之間,熱漲冷縮的差距好像被放大了幾倍,導致內部應力像蜘蛛網一樣亂糾結,壓得零件喘不過氣來。這種熱應力不只是數字遊戲,它甚至會讓封裝接合處出現微小裂縫,影響整體穩定性。當然,也不能忽略對準問題,那些傳統探針碰觸晶圓時容易帶來損傷,就好比用手術刀割肉而不是超聲波震動,設備想避免硬碰硬的摩擦必須另闢蹊徑。有些系統嘗試用非接觸式監測技術,靠聲波感測就像醫療掃描儀一樣,不直接接觸卻能精確抓住細微變化,但這方法到底能幫多少忙還有待驗證。工藝流程中,有道關鍵工序專門為解決這類應力和損傷風險設計,但技術瓶頸似乎一直沒完全突破。總之,要把良率往上推升,除了要理解熱脹冷縮帶來的隱形壓力,更得找出一套既溫柔又精準的檢測與補救方式,不然瑕疵還是會悄悄藏著等著爆發。

矽光子整合的崛起,業界為何對未來充滿期待?

五年前,幾乎沒人看好矽光子整合技術,業界普遍覺得這種東西根本不太可能實用。當時連大廠像台積電都持保留態度,投資也只是零零散散的樣子。後來,好像是因為雷射波長從原本那些比較通用的範圍慢慢往更貼近矽材料特性的1550奈米跑去,事情開始有了變化。這波轉折讓不少質疑聲浪逐漸減弱,到現在,不只投資額翻了一倍多,整個產業生態似乎也跟著往前推進了幾年。不過說真的,這中間還夾雜不少技術瓶頸和懷疑,不是一下子就能突破的,也許還有些細節沒完全搞定,但趨勢已經很明顯了。

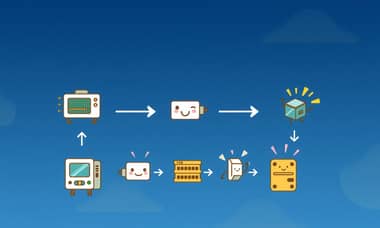

微米級跳格子對準法帶來效率革命,我們怎麼做到的?

說到解決光耦合損耗,Luxon靠的其中一招是所謂的「微米級跳格子」對準法。這方法聽起來複雜,其實就是把原本只能對準少數通道,變成能同時處理數十個通道,好像給設備裝了加速器一般,效率大概提升好幾倍。不過要做到這種精度,也不是隨便弄弄就行,畢竟跳格子間距只有微米量級,任何小誤差都會讓訊號跑掉。說起來,它跟傳統單點定位差別挺大,不光是速度快了,更重要的是讓整體封裝流程更穩定,也減少了因錯位而帶來的損耗。當然,這技術背後還有不少細節沒公開,大概也花費不少時間調校吧,但效果明顯,是目前克服耦合難題不可或缺的一環。

新一代接合機能效驚人,但環境控制有多重要?

在封裝流程中,新一代接合機的效率提升據說快到兩倍多,主要靠那種並行通道設計,像是同時處理四十多條光路,速度上就差很大。這台機器好像用了特別的冷卻系統,能把熱量控制得更穩定,也因此讓溫度波動變小,好像降低了出錯率。不過聽說環境要求挺嚴格的,要保持恆溫才不會影響光學元件的對準度。至於能耗部分,比起舊款機台竟然降了差不多三分之二左右,雖然數字沒那麼精準,但確實感覺省電許多。整體來看,這套設備不只是提高產能,更是在細節管理上下了不少功夫,有點像是用工業版的高速列車來取代傳統慢車吧。

當機事件揭示晶片對濕度敏感性,你了解多少?

凌晨三點左右,機台突然當機,那時候整個實驗室靜悄悄的,只聽見設備微弱的嗡嗡聲。光子晶片對環境真敏感,我記得那天濕度好像剛好飆升了點,雷射的折射角就偏了不到半度,卻讓系統整個亂套。查資料才知道,要靠一套叫做『光子指紋庫』的東西,比對振動頻譜才能找到問題根源。說真的,那經驗讓我第一次真正理解這種晶片有多脾氣,也明白技術團隊為什麼總是緊盯著每個細節不放。)

用訂書機比喻雷射接合,這種方式能否打破技術壁壘?

說到光子晶片的製程,別被那些複雜名詞嚇到了。譬如說,在從裸晶到封裝要走過的那幾道工序裡,最關鍵的應該就是第九關卡——非接觸式應力監測。這玩意兒好像半導體裡用的聲波技術,避免了傳統探針碰觸時可能損壞晶片的風險。你可以想像成用超聲波替代手術刀,既溫柔又精準,不會弄傷脆弱的材料。而且這設備感覺像是偷偷借鑑了航太領域某些技巧,好像把複雜的力道分散開來,就不容易讓整個結構崩壞。總之,這一關卡不像表面看起來那麼簡單,它默默守護著整個製程流程中的穩定性和品質,就好比訂書機裡面的彈簧,一旦鬆了,那後面的步驟都會亂套……

2028年光模組體積將大幅縮小,未來科技會如何改變我們的生活?

Jay說,從裸晶到封裝這一大堆流程裡面,他們那台Luxon設備最讓人印象深刻的,應該是第九道工序——非接觸式的應力監測。聽起來好像很複雜,其實就是借用了半導體裡用的聲波技術,避免傳統探針一戳就壞掉晶片的窘境。感覺有點像用超聲波取代手術刀,既精準又不傷害材料。當然啦,具體怎麼操作Jay也沒說得太清楚,只知道這步驟在整個製程中算是關鍵之一。話說回來,要做到完全無接觸還能監控應力,好像不是件容易的事,尤其在那些細微到亞微米的尺度下,更得小心翼翼才行……