重點一句話

嗯...簡單講,光傳送模組的自動對位技術,就是用很高精度的機器手臂,取代以前的人工,去把比頭髮絲還細的光纖,對準晶片上的發光或收光點。沒對準,光就傳不過去,AI 資料中心幾百 G 的訊號就斷了。所以這件事...很重要。

現在大家談的,跟網路上查到的有什麼不一樣?

最近聽了一些研討會...感覺跟網路上查到的資料有點脫節。以前大家談的,是如何從手動變自動。現在的重點...已經不是「要不要自動化」,而是「怎麼應付新的挑戰」。 最大的不同,我想是 [CPO] (Co-Packaged Optics)。

傳統作法是,交換晶片 (ASIC) 在一塊板子上,光模組插在板子邊緣,像 USB 一樣。 但速度越來越快,從 400G 到 800G,甚至 1.6T,電的訊號從晶片跑到板子邊緣,損耗太大了。 所以現在要把光模組...或者說「光引擎 (Optical Engine)」,直接跟交換晶片封裝在一起,這就是 [CPO]。

這件事...讓對位變得超級複雜。以前是對準一個模組,現在可能要一次對準好幾個光引擎在同一個封裝基板上。 而且...熱是個大問題。晶片很燙,光引擎也怕熱,溫度一變,材料熱脹冷縮,原本對好的位置就跑掉了。 這是現在產線上最頭痛的問題,網路上的舊資料比較少提這一塊。

核心原理...到底怎麼對準的?

對位的方法,主要分兩種:被動式 [Passive Alignment] 和主動式 [Active Alignment]。

被動式,有點像樂高積木。它靠的是超高精度的加工,在晶片或基板上做出一些 V 型槽之類的結構,光纖放上去,位置就八九不離十了。好處是快、不用通電測試。但...精度有限,通常用在對準容忍度比較大的地方。

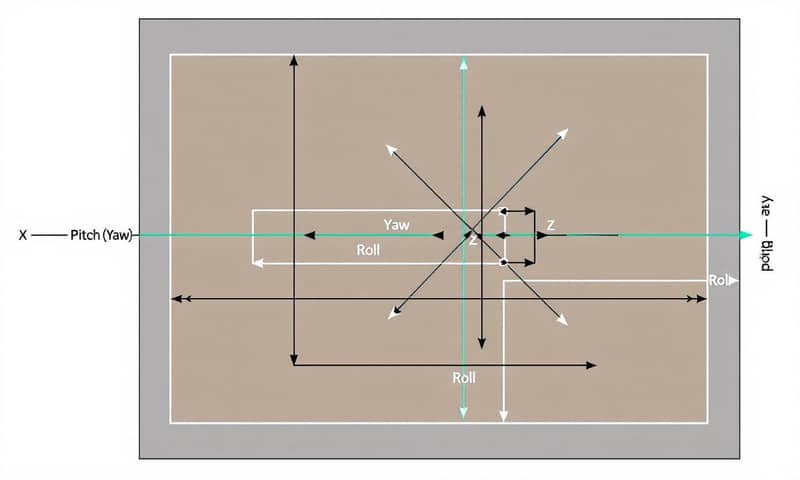

主動式就不一樣了。 這是現在高階模組的主流。它的概念是「邊看邊調」。設備會真的把雷射打開,然後用一個光功率計去量測收到的光強度。機器手臂會帶著光纖,在 XYZ 三個軸、還有旋轉三個軸,總共六個自由度上做非常細微的移動。 目標就是找到那個可以讓光功率達到最大值的「甜蜜點」。 找到之後,再用 UV 膠把它黏死固定。這個過程很像我們手動對焦老相機,要一直轉鏡頭直到畫面最清楚為止。

精度要求...差一點真的差很多?

差很多。講師的簡報有張圖,我印象很深。對於單模光纖,纖芯直徑大概才 9 微米 (μm)。如果你的目標是 800G、1.6T 的模組,對位的偏差...可能要控制在 0.5 微米,甚至 0.1 微米以內。 這是什麼概念?一根頭髮的直徑大概是 50-70 微米。等於是頭髮直徑的百分之一。

只要偏了一點點,光耦合的效率就會大幅下降,這叫插入損耗 (Insertion Loss)。 損耗太高,訊號品質就不行,資料傳輸就會出錯。所以精度是絕對的。下面這個表,是我自己整理的筆記,比較一下兩種對位方式。

| 特性 | 主動對位 [Active Alignment] | 被動對位 [Passive Alignment] |

|---|---|---|

| 原理 | 邊通電、邊量測光功率,動態找到最佳點。很像即時對焦。 | 靠高精度的機械結構,像 V 型槽,直接把光纖卡到位。 |

| 精度 | 非常高。可以做到次微米等級 [sub-micron],比如 0.1µm。 | 比較差。大概在微米等級,看加工能力。通常用在多模光纖。 |

| 速度/成本 | 慢,而且設備貴。因為要一邊調一邊測,cycle time 長。 | 快。放上去就好。不用通電測試,適合大量生產。 |

| 適用情境 | 長距離、高速率的單模光纖模組。400G、800G、CPO 這種非它不可。 | 短距離、對損耗沒那麼敏感的多模光纖,或是對位容忍度較大的元件。 |

產線上的實務...跟實驗室想的不一樣

實驗室可以不計成本、花一整天去對一個樣品。但產線不行。產線追求的是良率和單位時間產出 (UPH)。

所以自動化設備就很關鍵。像德國的 ficonTEC 或日本的 Suruga Seiki 都是這領域的專家。 他們的設備整合了視覺辨識、奈米級的移動平台、點膠系統跟 UV 固化...全部流程自動化。 在台灣,像是致茂電子 [Chroma] 也有提供相關的測試和自動化解決方案,特別是在半導體後段測試這一塊。 今天新聞也看到高明鐵出了 1.6T 的對位機台,還跟工研院合作,感覺台灣廠商也開始追上來了。

整個流程大概是:機器先用影像辨識找到晶片跟光纖的大概位置,快速移動過去。接著進入「主動對位」模式,用演算法快速掃描,找到光功率峰值。然後點上 UV 膠,最後用紫外光照射幾秒鐘讓它固化。整個過程...可能要在幾十秒內完成。這跟國際大廠如 Broadcom 的要求有關,他們推動的 CPO 標準,其實也間接定義了整個供應鏈的技術門檻。

未來的挑戰:CPO 跟矽光子

未來只會更難。講師說,現在談的 [CPO],還只是第一步。下一步是把雷射光源也整合進去,甚至做到 3D 堆疊...熱的問題會更嚴重。 當所有東西都擠在一起,一個地方發熱,就會影響到旁邊的光路,造成對位跑掉,這叫熱飄移 (Thermal Drift)。

所以未來的對位技術,不只是「對得準」而已,還要「對得穩」。可能需要在封裝材料、散熱技術上找答案。 比如說用熱膨脹係數更低的材料,或是在設備上加入即時的溫度補償機制。這已經不只是光學或機械的問題,而是材料、熱流跟控制系統的綜合挑戰了。

總之...這個領域變化很快。今天的筆記大概就這樣。感覺未來幾年,誰能解決 CPO 的量產對位和散熱問題,誰就能在下一代 AI 硬體市場拿到入場券。

對了,我想問一下大家,你覺得在公司導入這種高階自動化技術時,最大的門檻會是「初期龐大的設備投資」,還是「找不到懂這些技術的工程師」?