最近在想的一件事...關於AI客服和工廠

嗯...最近跟幾個在做製造的朋友聊天,發現大家都很煩。不是訂單不夠,是那種...很瑣碎的溝通問題。🤔

一下是國外客戶半夜來追料號A跟料號B的材質證明,一下是新來的業務搞不清楚舊型號機台的零件能不能跟新的通用,跑來問老師傅,結果老師傅正在忙,氣氛就很僵。

每天都在上演這種事。感覺大家的時間,都浪費在「找資料」跟「等回覆」上面了。

然後就有人提,啊現在不是很流行AI嗎?搞個AI客服來幫忙回答問題,是不是就能解決了?

這個問題,我想了幾天。嗯...感覺沒那麼簡單。

先說結論

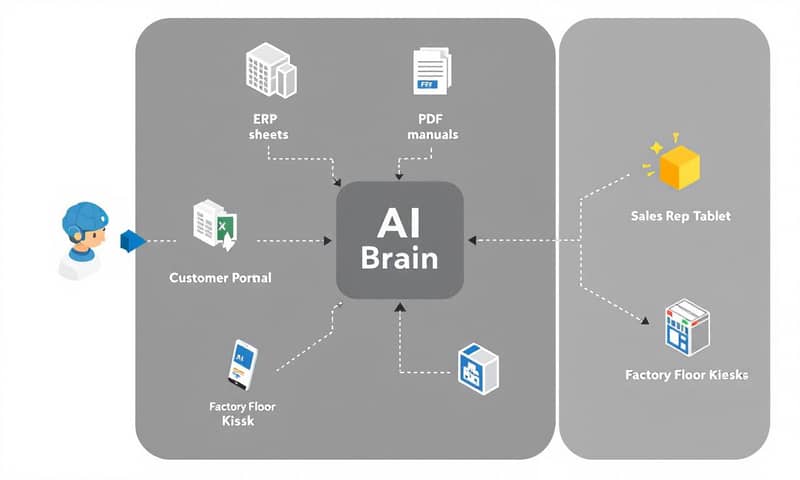

我覺得,對製造業來說,客製化的AI客服...它的價值不是取代人,而是把那些最懂的老師傅、最強的技術業務,他們腦袋裡的知識和經驗,變成一個不會累、不會忘、隨時都能叫出來的「數位大腦」。

導入前,先問自己3個問題

直接買一套現成的chatbot,在製造業大概99%會失敗。因為工廠的問題太「專」了。在砸錢之前,我覺得可以先安靜下來,想清楚三個關鍵評估點。

關鍵一:你的痛點是「對外」還是「對內」?

這點超重要,但最多人搞混。很多人以為AI客服就是弄在官網上,給客戶用的。但其實,製造業的溝通痛點,很多時候是發生在公司內部。

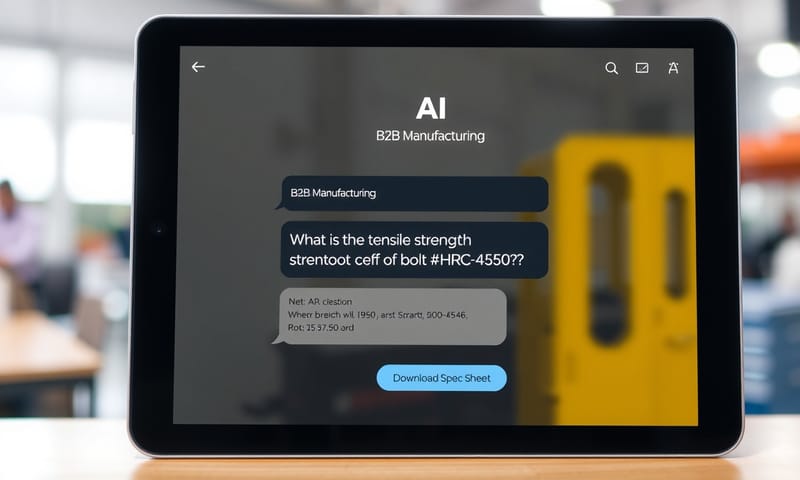

- 對外痛點:B2B客戶的問題通常很刁鑽。他們不是問「營業時間是幾點」,而是問「你們型號A380的馬達,轉速7500轉時的功率曲線是多少?」、「我三個月前訂的貨,現在到哪了?」。這種問題,一般的客服根本答不出來,還是要轉給業務或工程師,一來一往又耗掉半天。

- 對內痛點:這個我覺得更常被忽略。像是...業務在外頭拜訪客戶,臨時需要某個產品的RoHS認證文件,他怎麼辦?打電話回公司,請內勤幫忙找,然後再email給他?或是產線上的新人,要操作一台他不熟的機台,SOP文件放在公司雲端哪個資料夾的第幾層?他可能就直接停下來問旁邊的老師傅,打斷別人的工作。

你看,這兩種情境,要解決的方案完全不同。所以第一步,真的要想清楚,你最痛的,是哪一種溝通?

關鍵二:你的「知識」在哪裡?是數位化了嗎?

AI不是神,它不會通靈。你得「餵」它資料,它才能學會回答問題。這就是製造業導入AI最核心的難關,我稱之為「知識的混亂」。

你想想,你們公司的知識都放在哪?

- 可能在用了20年的ERP系統裡,藏在一堆很難懂的代號後面。

- 可能在業務們各自的電腦裡,用Excel表格整理的報價單。

- 可能在研發部門的PDF規格書裡,而且還有好幾個版本。

- 最麻煩的...可能只存在幾個資深老師傅的腦袋裡。像是「啊那個A客戶的單,要特別注意,他們的料要用日本進口那批,不然會退貨。」這種沒有寫下來的眉角。

如果你的知識都是這種狀態,那AI來了也沒用。在思考AI之前,更重要的前置作業是「知識數位化」。把那些PDF、Excel、甚至是老師傅的經驗,想辦法整理成一個有結構、電腦看得懂的資料庫。這一步很無聊、很花時間,但沒做這個,後面都是空談。

關鍵三:你想解決的是「效率」還是「專業」問題?

這個問題,決定了你的預算和導入時程。嗯...怎麼說呢,你可以把AI客服想像成兩種不同的員工。

一種是「效率型」的總機,另一種是「專家型」的顧問。兩者差很多。

| 效率型AI (總機) | 專家型AI (顧問) | |

|---|---|---|

| 主要任務 | 處理大量、重複性的簡單問題。像是查訂單狀態、問交期、提供標準文件下載連結。 | 回答複雜、需要推理和背景知識的問題。像是「A零件和B零件的差異?」、「根據客戶的需求,推薦適合的型號」。 |

| 訓練資料 | 嗯...相對單純。就是FAQ問答集、訂單資料庫之類的。 | 這個就很頭痛了。需要產品規格書、工程圖、客戶歷史紀錄、甚至是老師傅的口述經驗。 |

| 導入時間 | 比較快,可能幾個月。 | 很久...真的要很有耐心,一年半載都有可能。 |

| 最大風險 | 答非所問,讓客戶覺得很笨,想直接找真人。 | 回答錯誤的專業資訊。這很嚴重,可能會導致客戶損失,甚至影響公司信譽。 |

很多公司想一步到位,直接做「專家型AI」,但往往因為低估了知識整理的複雜度而失敗。老實說,從「效率型」開始,先解決60%最煩人的重複問題,可能是一條比較穩的路。

現實的骨感:限制與誤解

說了這麼多好處,但還是要潑點冷水。導入這東西,有幾個坑要先知道。

第一個,就是「文化抵抗」。特別是那些老師傅,他可能會覺得「公司是不是要我滾蛋了?」、「我畢生的絕學,憑什麼要教給一台機器?」...這種情緒要處理好,不然他根本不會願意分享知識,那AI就學不到東西。

第二個,錢。客製化真的很貴,尤其是要串接你們家那個古老的ERP系統時,花的錢可能比AI本身還多。

第三個,也是全球性的挑戰,就是AI人才的缺乏。這點在台灣的製造業可能更明顯。根據一些在地研究機構的觀察,很多中小企業想轉型,但找不到懂AI又懂工廠流程的人。 而國外的報告也提到,即使是大型企業,要將AI專案從試點擴展到全面應用,最大的障礙之一就是人才和複雜的整合問題。

所以...嗯,它不是買個軟體裝上去就好的事。它更像是一個管理變革的專案。

常見的錯誤想法

最後整理幾個大家常有的錯誤觀念:

- 錯誤一:「AI可以100%取代客服人力。」

修正:不可能。AI比較像是最強的「一線支援」。把簡單問題都擋掉,讓真人專家可以專心處理最困難、最需要「人味」的客戶關係維護。 - 錯誤二:「買市面上最有名的AI就對了。」

修正:製造業的重點是「客製化」和「整合」。那個AI能不能讀懂你的料號、能不能串接你的系統,比它本身多有名還重要一百倍。 - 錯誤三:「導入AI之後就沒事了。」

修正:AI跟員工一樣,需要持續的教育訓練。市場會變、產品會更新,你得有一個機制,不斷把新的知識餵給它,它才會一直那麼好用。

唉,不知不覺就打了這麼多... 😅

總之,我是覺得這東西有潛力,但急不得。先把家裡(公司內部)的知識整理乾淨,想清楚到底是要解決誰的痛點,可能比急著找AI廠商報價,來得更重要吧。

聊了這麼多,也想問問大家...

如果你們公司要導入,你覺得最大的溝通痛點是什麼?

- A) 外部客戶一直問技術規格、追訂單

- B) 內部業務或新人一直要找資料、問SOP

在下面留言告訴我你的選擇吧!想看看大家的狀況是不是跟我猜的差不多。👇