先說結論:MES到底是什麼?

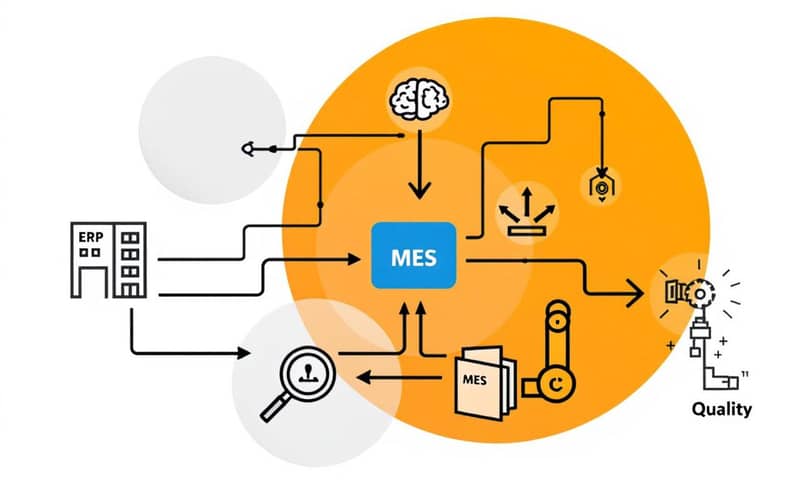

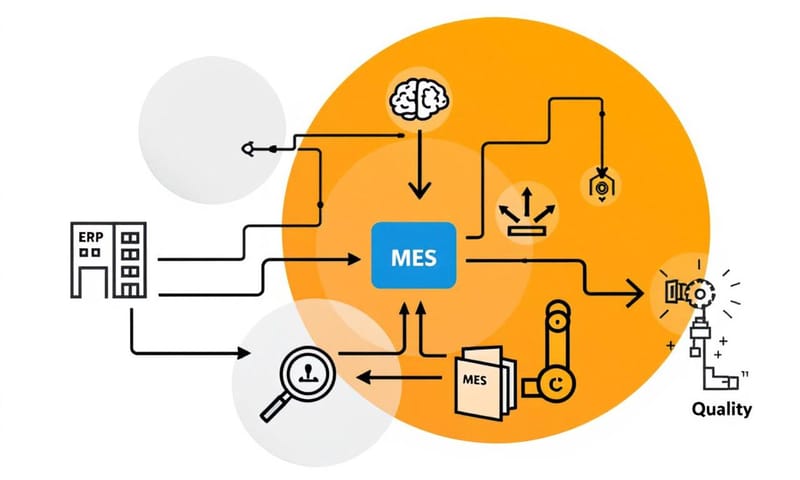

OK,今天來聊聊生產製造管理系統,也就是大家常說的MES [Manufacturing Execution System]。最近很多人在問這個。簡單講,如果把工廠比喻成一間大餐廳,ERP [企業資源規劃] 系統就是負責接訂單、算帳、買食材的總部。 但真正指揮廚房裡誰先炒菜、哪道菜要出、食材夠不夠、品質有沒有問題的,就是MES。 它是工廠現場的指揮官,負責把ERP的「計畫」變成實際的「生產動作」。

所以,MES的核心就是「即時監控」跟「管理」生產現場的一切。 它串接訂單、生產、設備、品質、物料這些流程,把現場發生的事即時變成數據,讓你看得見。 工廠從一個靠老師傅經驗運作的「黑盒子」,變成一個所有環節都透明、可追蹤的「玻璃屋」。這就是它最大的價值。

為什麼大家突然都在談MES?因為痛點很真實

我經手過的案子,不管是電子組裝、金屬加工還是食品廠,老闆們的痛點都很像:

- 客戶一直催訂單,但產線進度到底在哪?沒人說得準。

- 產線上到底有多少在製品 [WIP]?只能用猜的。

- 品質出問題,到底是哪個環節、哪批料造成的?查半天也找不到根本原因。

- 老師傅的經驗都在他腦子裡,新人來了學不會,工廠想擴張也沒辦法。

這些問題,在導入MES後通常都能改善。 因為它把生產過程中的「人、機、料、法、環」這些資訊全部串起來,讓管理變得有憑有據。

MES的5大核心功能 [其實是MESA-11的濃縮版]

最早在1997年,國際製造企業解決方案協會 [MESA] 定義了11個核心功能。 但說真的,對大部分工廠來說,搞懂下面這五個最關鍵的就差不多了。這些功能幾乎是所有MES導入專案的標準配備。

- 生產排程與資源分配 (Dispatching Production & Resource Allocation)

這不只是把工單丟下去而已。好的MES會根據訂單優先級、設備狀況、物料是否到位,自動優化生產順序。 它可以預測到某台設備快要保養了,或者某批原料可能來不及,然後自動調整排程,避免產線停擺。 簡單說,就是讓對的人在對的時間,用對的機器做對的事。 - 生產過程追蹤與產品履歷 (Production Tracking & Genealogy)

這大概是MES最被重視的功能了。從原料進廠、投入哪條產線、經過哪些工序、是誰操作的、用了什麼參數,一直到最後變成成品,所有資訊都被記錄下來。 這就是所謂的「產品履歷」或「可追溯性」。 萬一客戶投訴產品有問題,你可以在幾分鐘內反向追溯到所有相關的生產環節,而不是大海撈針。對於需要符合法規的產業,像食品、醫療、航太,這功能是必需品。 - 品質管理 (Quality Management)

傳統的品管是抽檢,發現問題時往往已經生產出一大批不良品了。MES可以跟檢測設備連線,做到「即時品管」。 只要檢測到一個異常數據,系統可以立刻發出警報,甚至自動停機,防止問題擴大。 這能大幅減少浪費和重工的成本。 - 設備管理與維護 (Maintenance Management)

MES會監控每台機器的運作狀態、稼動率、故障次數。 透過分析這些數據,系統可以做到「預測性維護」,在設備快要出問題前提早通知你保養,而不是等到它壞了再來修。 這能最大化設備的運作時間,提升整體設備效率 [OEE]。 - 數據收集與績效分析 (Data Collection & Performance Analysis)

MES的基礎就是收集數據。它把現場的人工報工、機台自動拋轉的資訊全部整合起來。 主管不用再到處問,直接看儀表板就知道即時產量、良率、稼動率等關鍵指標。 這些數據不只是用來看,更是用來分析和改善流程的基礎。沒有數據,談數位轉型或工業4.0都是空話。

MES系統選型怎麼選?國際大廠 vs. 在地廠商

選MES是個大哉問。很多人會卡在到底要選SAP這種國際大廠,還是像鼎華、資通這種深耕台灣的在地廠商。 這裡沒有標準答案,但有些思路可以參考。

國際大廠的系統通常功能非常完整,也遵循像ISA-95這樣的國際標準,這代表它們在企業系統跟控制系統整合的架構上很成熟。 如果你是大型跨國企業,需要跟全球的供應鏈對接,那SAP這種方案可能更適合,因為它的整合性高,尤其是在ERP層面。 但相對的,導入成本跟維護費用也高,而且在地化支援可能會是個問題。

反過來看,台灣在地的廠商,像鼎華智能或資通電腦,他們通常對本地產業的「眉角」懂得更多。 尤其是針對台灣佔大宗的中小企業,在地廠商在價格、導入彈性跟客製化程度上更有優勢。 他們更了解台灣製造業少量多樣、急單多的生產特性,提供的解決方案也比較「接地氣」。 很多時候,找得到人、講得通道理,比系統功能多強大還重要。

底下我整理一個簡單的比較表,但這只是個大概,實際還是要看你自己的需求。

| 考量點 | 國際大廠 (如 SAP) | 台灣在地廠商 (如 鼎華、資通) |

|---|---|---|

| 系統完整性與標準 | 功能超齊全,通常都符合ISA-95標準,適合需要跟全球接軌的大集團。 | 功能可能比較聚焦在製造現場,但很夠用。重點是他們懂台灣工廠的實際運作。 |

| 導入成本與週期 | 高。軟體、顧問、維護費用都很可觀。導入週期也比較長。 | 相對親民,對預算有限的中小企業比較友善。導入也比較快。 |

| 客製化彈性 | 比較低。通常是你要去適應系統的流程,而不是系統為你改。 | 高。這是他們的核心優勢,可以針對你的特殊需求做二次開發。 |

| 在地支援與服務 | 看運氣。有時候要找原廠解決問題,溝通過程會比較久。 | 這點絕對是強項。有問題直接打電話找人,講台語嘛欸通。 |

| 適合對象 | 大型跨國企業、對供應鏈整合要求高的公司、有充足IT預算和人力的企業。 | 中小型製造業、需要高度客製化、追求高性價比、希望快速導入的企業。 |

導入MES最常踩的坑 [失敗案例的教訓]

根據統計,MES導入的失敗率其實不低。 很多公司花了錢卻得不到想要的效果,問題常常不是出在軟體本身。

- 目標不清楚就上路: 最常見的失敗原因。 為了導入而導入,沒有先想清楚到底要解決什麼問題。結果就是系統上線了,但沒人知道要用它來幹嘛。

- 想一步到位: 看到別人的智慧工廠很炫,就想把所有功能一次全上。但自己的基礎流程、數據都還亂七八糟。結果就是系統跟現實脫節,根本跑不動。最好是分階段導入,先從最痛的地方開始。

- 低估了人的問題: 導入MES不只是IT部門的事,它會改變現場人員的工作習慣。如果沒有讓他們從一開始就參與、沒有做好教育訓練,抗拒心態會讓再好的系統都變成廢鐵。

- 選型不當: 就像前面說的,沒有選到適合自己產業特性和公司規模的系統。 殺雞用了牛刀,或是想用小刀去砍大樹,結果都不會好。

總結一下我的看法

我自己是覺得,MES是製造業數位轉型的起點,而不是終點。 它把工廠最底層、最混亂的數據整理乾淨,你才有本錢去談什麼AI應用、大數據分析。

導入MES的過程,其實也是一次企業流程的總體檢。你會被迫去重新檢視自己的生產流程、管理制度合不合理。這個過程很痛苦,但走過了,工廠的體質才會真的變好。所以,不要把MES只當成一套軟體採購案,它更像是一個管理改革專案。

最後,我想問問正在看這篇文章的你,如果你是工廠主或產線主管,你覺得目前最困擾你的生產管理問題是什麼?是在製品追蹤、品質管控,還是人員效率?在下面留言分享你的看法吧!