先說結論

簡單講,EMS 不是只幫你省電費的工具,那太小看它了。它更像是一個能源的「戰情室」跟「大腦」。 在工廠或大樓裡,它能即時看到所有東西的用電狀況,從冷氣、生產線馬達到儲能設備,全部數據拉進來分析。 核心目的是讓你對能源使用有完全的掌握,知道錢花在哪、哪裡有浪費,甚至能在電網有狀況時快速反應,避免被罰錢或造成更大損失。

所以,與其說是「省錢工具」,不如說是「風險管理 + 效率優化」的綜合系統。

別人沒講清楚的...

我看了一些資料,發現大家好像都把重點放在「能省多少錢」,但有幾個關鍵點常常被忽略:

- 跟 SCADA 的關係到底是什麼? 很多人把 EMS 跟 SCADA 搞混。SCADA (資料採集與監控系統) 比較像神經系統,負責即時控制和監看現場設備,比如產線的 PLC。 它的重點是「控制」和「操作」。 但 EMS 是大腦,它拿 SCADA 送來的資料,再加上電價、天氣預測等外部資訊,去做更宏觀的分析和決策。 兩者是合作關係,不是替代品。

- 不只是「看」,而是要「預測」。 傳統的系統可能只給你看即時數據,但現在的 EMS 很多都導入 AI 了。 它可以根據歷史數據預測你下個小時、明天的用電負載,甚至能預測太陽能發電量。 這就厲害了,你可以提前規劃儲能系統什麼時候充電、什麼時候放電最划算。

- 「人」的角色在哪? 導入系統不是就沒事了。誰來看這些數據?廠務?能源經理?高層?不同的使用者需要看的儀表板完全不同。這套系統必須能客製化,給對的人看對的資訊,不然就只是一堆沒人看的圖表。

- 跟台電的互動模式。 這點在台灣超重要。EMS 不再只是關起門來自己用。現在台電推了很多「需量反應」措施,簡單說就是你如果在用電尖峰時段配合減少用電,台電會給你錢或電費折扣。 一個好的 EMS 系統可以幫你自動參與這些計畫,把你的「彈性用電能力」變成一種資產,甚至能參與電力交易。 這已經從「省錢」變成「賺錢」了。

這東西到底怎麼串起來的?架構解析

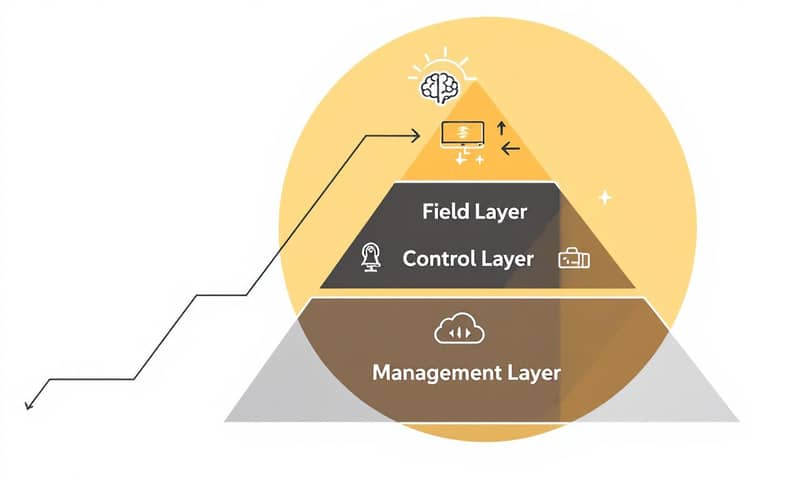

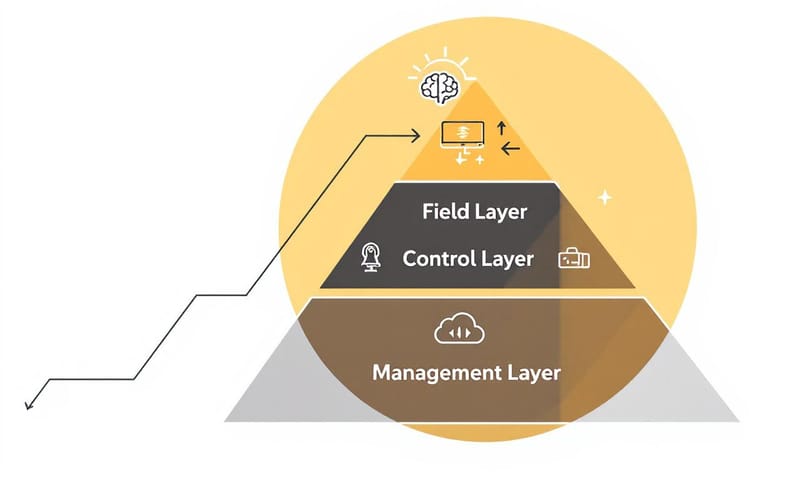

好,來講點硬的,但盡量簡單說。EMS 的架構通常可以分成三層,想像成一個金字塔。

底層 - 現場設備層 (Field Layer)

這是系統的感官。所有用電、用水、用氣的地方,都要裝上智慧電表、感測器 (溫度、流量計等)。 還有像變流器 (PCS)、電池管理系統 (BMS) 這些也都在這一層。 它們負責把物理世界的各種訊號,變成數位數據。沒有這一層,上面都是空談。

中層 - 網路通訊與控制層 (Control & Network Layer)

數據收集上來後,要透過網路傳輸。這一層就是 SCADA 或其他資料收集器 (Gateway) 的地盤。 它們把底層雜亂的數據做初步整理、過濾,然後透過標準化的通訊協定 (像是 Modbus, BACnet) 往上送。 這一層的穩定性非常關鍵,如果網路不穩或協定亂七八糟,大腦 (EMS) 就會收到一堆垃圾訊息。

頂層 - 能效管理與應用層 (Management Layer)

這就是 EMS 軟體本身了,是整個系統的大腦。所有數據都在這裡匯總、儲存、分析。 使用者可以透過網頁或 App 看到各種視覺化儀表板。 AI 預測模型、成本效益分析、自動需量反應的決策邏輯,也都在這一層運作。

所以,實務上能幹嘛?工業應用場景

講那麼多理論,來點實際的。

- 半導體廠 / 高科技製造業: 這種地方不能斷電,一秒都不行。EMS 的重點在於「穩定」。除了監控主要產線機台的能耗,更重要的是管理備用電源、UPS、儲能系統,確保在市電不穩時能無縫接軌。同時,因為用電量極大,參與台電的需量反應方案,光是把一些非核心負載(如空調)短暫降載,就能獲得很可觀的回饋。

- 傳統工廠(食品、紡織、金屬加工): 這些廠的重點通常是「成本」。很多老師傅都靠經驗操作,但 EMS 可以把老師傅的經驗「數據化」。例如,可以精確計算出每一批訂單的單位產品能耗,作為成本分析的依據。 另外,透過監控馬達的電流、電壓,可以做預測性維護,在馬達快壞掉之前就先提醒你,避免無預警停機造成的損失。

- 大型數據中心 (Data Center): 數據中心的命脈就是 PUE (電力使用效率)。EMS 在這裡的核心任務是優化空調。冷氣用電佔了數據中心非常大一部分。系統可以根據伺服器的即時負載、室外溫度,自動調整冷卻系統的運轉模式,在最省電的情況下維持機房溫度。

- 在地化差異 - 台灣 vs. 美國: 這點很有趣。在美國德州或加州,電網市場化程度高,EMS 的一個大重點是玩「電價套利」,在電價便宜時用儲能充電,貴的時候放電,甚至賣回電網。 但在台灣,因為電價相對低廉且結構單一,EMS 的誘因更多來自於台電的「需量反應」政策。 也就是說,美國的玩家更像「電力交易員」,台灣的玩家更像「跟著台電政策走的乖寶寶」,雖然現在電力交易平台也越來越開放了。

雲端還是本地?該選哪一種 EMS

這也是一個大問題。就跟很多軟體一樣,EMS 也有本地部署 (On-premise) 跟雲端 (Cloud-based) 的選擇。

| 本地部署 (On-premise) | 雲端 (Cloud-based / SaaS) | |

|---|---|---|

| 資料儲存 | 資料都在自己家的伺服器裡,感覺比較安心。 不過,硬體維護、機房空間都是成本。 | 數據上雲端。 好處是不用自己養硬體,隨時隨地都能看。但有些人會擔心資料安全問題。 |

| 建置成本 | 初期投資很高,要買伺服器、買軟體授權,還要請顧問來安裝設定。 | 初期成本低很多,通常是付月費或年費。比較像訂閱服務。 |

| 維護與更新 | 系統更新、維護都要自己來,或是再花錢請廠商做。比較麻煩。 | 服務商會自動幫你更新到最新版,包含新的演算法、新的功能,不用自己煩惱。 |

| 整合彈性 | 跟既有的 SCADA 或 ERP 系統整合可能比較直接,因為都在同一個內網。但如果想接外部服務(像天氣預報、電力市場報價)就比較麻煩。 | 天生就是為了連接各種雲端服務而生。透過 API 對接外部資料來源很容易,AI 應用也通常在雲端比較強大。 |

我的看法是,除非有非常、非常嚴格的資安規定,不然現在大部分新蓋的系統,往雲端走會是比較靈活、有未來性的選擇。

講是這樣講,但坑也不少

聽起來很美好,但實際導入時,坑其實不少。

- 舊設備整合是惡夢: 最常見的問題。工廠裡一堆二十幾年的老設備,根本沒有數位訊號出口。要嘛花大錢換掉,要嘛想辦法外掛感測器,但準確度又是個問題。這種整合的過程非常耗時且容易出錯。

- 數據品質差,AI 變 A-why: 很多人以為數據收進來就好。但如果感測器不準、網路延遲高、資料格式亂七八糟,那送進 AI 模型裡分析出來的結果也是垃圾。 "Garbage in, garbage out" 在這裡體現得淋漓盡致。

- 投資回報率 (ROI) 難算: 老闆最愛問:「這要花多少錢?多久回本?」根據國際能源總署(IEA)的數據,平均可以降低10-20%的能源成本,聽起來不錯。 但這很看產業。如果你的電費佔總成本比例很低,那單純靠省電費,ROI 會拉很長。 所以,評估時要把參與需量反應的潛在收入、提升生產穩定性、符合 ESG 要求等無形價值也算進去。

- 資安風險: 當你把整個工廠的能源命脈都連上網,資安就變成頭等大事。 萬一系統被駭客入侵,他可以惡意關掉你的產線,甚至造成實體設備損壞。所以網路隔離、存取控制這些基本功一定要做好。

總結一下我的筆記。大型能源管理系統已經不是選配,慢慢會變成標配。它從單純的監控,演變成一個結合了物聯網、AI和市場策略的複雜大腦。導入它不便宜,也有挑戰,但如果做得好,它帶來的不只是電費單上的數字,而是整個企業營運韌性的提升。

最後,我想問問大家,如果你是工廠老闆,讓你最頭痛的能源問題是什麼?是電費太貴,還是常常怕跳電?在下面留言分享一下吧!