先說結論:這東西根本是光通訊界的「自動穿針引線」神器

今天要來聊聊「LD耦合自動調整設備」這個聽起來有點硬核的東西。老實說,這玩意兒的名字聽起來很勸退,但如果把它想像成一個有超能力、能自動幫你把一根比頭髮還細幾十倍的線(光纖),精準穿進另一個比針孔還小的洞(雷射二極體或矽光子晶片),而且是在一眨眼的功夫完成,是不是就瞬間好懂了?簡單講,這設備的核心價值,就是在解決光通訊元件生產中最頭痛、最花時間的「對準」問題。 沒有它,我們現在講的 AI 高速運算、800G 甚至 1.6T 的網路速度,根本都是空談,因為光訊號要是沒對準,再快的晶片都沒用,就像水管沒接好,水壓再強也只是漏光光。

我自己是覺得,這幾年這個設備會紅起來,跟矽光子(Silicon Photonics)和共同封裝光學(Co-Packaged Optics,簡稱 CPO)的崛起有很大關係。 以前可能老師傅花個半小時還能慢慢調,現在一個晶片上動不動就是幾十上百個通道要對,人工根本不可能。 這也讓整個產業的遊戲規則從「比誰手巧」變成「比誰的自動化演算法更聰明」。

案例直擊:為什麼說 CPO 封裝少了它就等於停擺?

我們直接來看一個最血淋淋的例子:AI伺服器裡面的 CPO 交換器。為了讓晶片跟晶片之間的溝通更快、更省電,現在的趨勢是把負責光電訊號轉換的光引擎(Optical Engine)跟交換器晶片(Switch ASIC)封裝在一起。 聽起來很棒,但這也代表,你必須把一整排的光纖陣列(Fiber Array)一次性地、精準地對上矽光子晶片上那排小到看不見的光波導(Waveguide)。

這有多難?單模光纖的纖芯直徑大概 9 微米,而矽光子晶片上的波導可能連 1 微米都不到。 你要對準的目標,誤差 tolerance 可能只有零點幾微米。這就像是要把一排義大利麵,同時插進遠在幾公尺外、另一排對應的通心粉裡,而且還不能斷。人工去做,光是找到那個「第一道光」(First Light),可能就找到天荒地老,更別說還要一個個微調到功率最高的位置。這就是為什麼整個產業都說,光子學的封裝、組裝和測試成本,佔了總成本的 70% 到 80%。 這聽起來真的很誇張,但卻是事實。

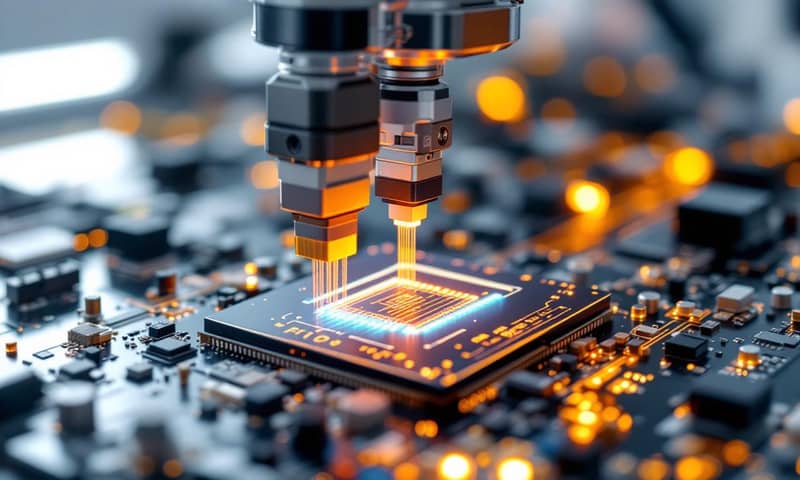

所以,自動調整設備在這裡扮演的角色就是那個超級英雄。它用機器視覺先做一次「粗對位」,大概知道目標在哪,然後啟動精密的壓電陶瓷致動器(Piezo Stage),搭配聰明的搜尋演算法,開始在微米甚至奈米尺度上「找光」並且「爬坡」,直到找到光功率最強的那個甜蜜點,整個過程可能只需要幾秒鐘。 如果沒有這種自動化能力,CPO 的量產根本無從談起。

這台「穿針神器」到底是怎麼運作的?

好,概念上懂了,那它內部到底是怎麼分工合作的?我們可以把它拆成幾個關鍵部分來看:

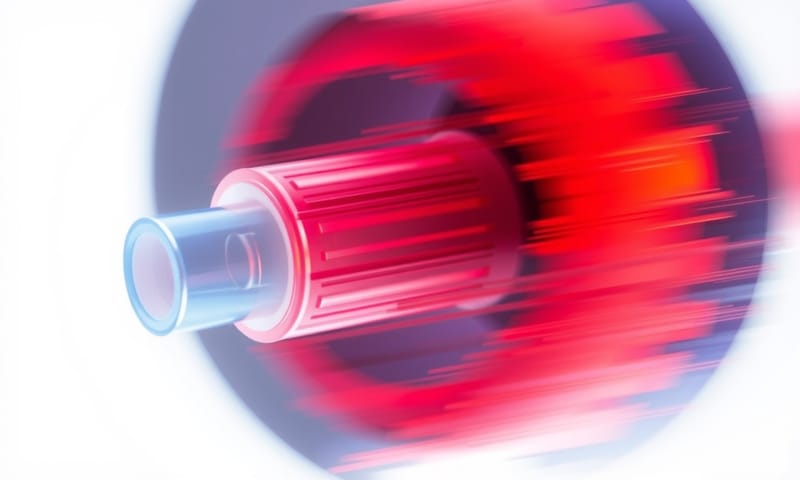

肌肉與骨骼 (精密運動平台): 這是整個設備的基礎,通常是一個由壓電陶瓷或音圈馬達驅動的多軸平台(常見的是六軸)。 它的任務是提供奈米等級的移動精度,來細微地調整光纖或晶片的位置跟角度。有些高階的系統甚至會用氣浮軸承(Air Bearings)來達到零摩擦、零磨損,適合 24/7 連續運轉的產線。

眼睛 (機器視覺與功率計): 「眼睛」有兩種。第一種是傳統的相機,用來做大範圍的圖案識別,快速找到光纖跟晶片的相對位置,完成「粗對位」。但真正關鍵的是第二種眼睛——光功率計(Optical Power Meter)。 它負責即時監測耦合後的光強度,然後把這個數值回饋給大腦,告訴它現在的調整是變好了還是變差了。

大腦 (核心演算法): 這才是整個設備的靈魂。當「眼睛」回報光功率數值後,「大腦」就要決定下一步平台該往哪裡動。這裡就有很多不同的策略,也是各家廠商的核心技術所在。

說到演算法,這就很有趣了。不同的演算法就像是不同個性的尋寶獵人,各有各的優缺點。我自己是覺得,沒有哪一個是絕對完美的,都是看應用場景取捨。

| 演算法名稱 | 運作方式 (口語版) | 適合情境 | 最大罩門 |

|---|---|---|---|

| 爬山演算法 (Hill Climbing) | 就是最直覺的「哪邊高就往哪爬」。系統會朝一個方向動一小步,如果光功率變強,就繼續走;如果變弱,就換個方向。 | 光斑形狀很單純、像個小山丘的狀況。速度快,原理簡單。 | 很容易被騙!如果光斑不只一個高峰(例如有旁瓣),它可能爬到一個比較矮的「假山頭」就心滿意足地停下來,以為找到最高點了。 |

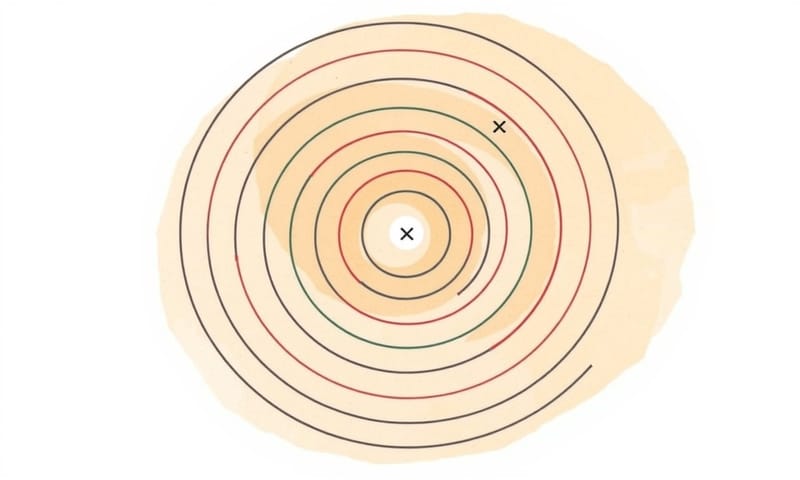

| 螺旋搜尋 (Spiral/Raster Scan) | 比較像是在地毯式搜索。它會從一個點開始,畫出由內而外的螺旋或網格路徑,直到掃到「第一道光」。 | 完全不知道光在哪裡的「盲耦」情境,用來找「第一道光」(First Light)超好用。 | 效率比較低,因為它會花很多時間在沒有光的地方瞎晃。通常找到光之後,還是得搭配爬山演算法來做最佳化。 |

| 基因演算法 (Genetic Algorithm) | 這個就比較玄了。它會隨機產生一大堆「候選位置」,測試它們的光功率,然後留下比較好的、淘汰比較差的,再讓好的位置「雜交、突變」產生下一代更好的候選位置。 聽起來很像在養蠱。 | 對付那種有很多個自由度(例如 5 軸或 6 軸),而且光斑形狀超複雜、一堆假山頭的變態狀況。 | 計算量超大,速度相對慢很多。有點像為了抓一隻雞,結果出動了一整個軍隊,殺雞用牛刀。 |

對了,說到廠商,這領域也很有意思。國際上像德國的 PI (Physik Instrumente) 就非常有名,他們的演算法跟硬體都很強。 但近幾年台灣廠商也很努力,像是財訊雜誌之前報導過的高明鐵,就主打客製化能力,希望能在標準化機台為主的市場中殺出重圍。 還有像工研院(ITRI)其實在光通訊領域也一直有相關研究,這些在地能量對於整個台灣半導體供應鏈的完整性來說,我自己覺得非常重要。

不只是單點對位:光纖陣列與其他應用變體

剛才我們聊的,大部分都還是在講單一根光纖對單一個點。但現在的挑戰早就升級了。在 CPO 或一些光學 I/O 的應用裡,我們要處理的是「光纖陣列對位」(Fiber Array Alignment)。 這代表你不只要對準一個點,而是要一次讓一整排(可能是 8、16 甚至更多通道)的光纖,同時跟晶片上的波導陣列對準。

這時候,問題就不只是 X、Y、Z 軸的位移了,還多了三個旋轉軸的角度問題(Pitch、Yaw、Roll)。 只要有一點點旋轉誤差,可能陣列兩端的光纖都對準了,但中間的全部跑掉。所以現代的自動對位系統,通常都具備六個自由度(6-DOF)的調整能力,才能應付這種複雜的狀況。 演算法也得更聰明,不能只找單點的最高功率,而是要找到一個讓「整個陣列總功率最高」或「最差通道功率也高於某個門檻」的最佳解。

現實的骨感:自動化耦合的挑戰與限制

講了這麼多好處,好像這設備萬能一樣。但現實總是比較骨感的。在實際產線上,還是有很多鳥事會讓耦合失敗或效率變差。

熱飄移問題 (Thermal Drift): 這大概是最大的敵人。設備在運作時,雷射本身會發熱,機器馬達也會發熱,甚至環境溫度一變,都會造成材料熱脹冷縮。這種奈米等級的位移,足以讓原本對好的光路整個跑掉。 這也是為什麼高階的設備非常強調溫度控制,甚至有些組裝完成後還要經過嚴格的溫度循環測試。

震動與應力: 任何微小的外部震動,對奈米級的對位來說都像是大地震。所以機台本身都要有很好的避震設計。另外,當你好不容易用 UV 膠把光纖固定好之後,膠水固化過程中產生的應力,也可能會把光纖拉偏一點點,導致功率下降。這就需要靠製程經驗去補償。

元件公差: 自動化設備雖然強,但它不是神。如果送上來的雷射晶片或光纖本身品質就有問題,例如出光角度歪了、光纖切面不平整,那再厲害的演算法也救不回來。所以這其實是一個系統工程,從前端元件的品質就要開始把關。

常見錯誤與修正:別再這樣搞你的耦合機台了!

根據我自己看過跟聽過的一些案例,整理幾個新手或產線常會踩的坑,或許可以幫大家少走點冤枉路。

迷思一:只追求最高功率,忽略光斑品質。 有時候爬山演算法找到一個功率峰值,但那個點可能對熱飄移或震動非常敏感,稍微一動功率就掉一大截。更好的策略反而是找一個稍微低一點、但功率輸岀比較平穩的「平台區」,這樣長期穩定性才會好。

迷思二:忽略清潔。 在微米的世界裡,一粒灰塵就等於一顆巨石。光纖端面或晶片表面只要有一點點髒污,就會嚴重影響耦合效率,甚至燒壞元件。所以操作環境的潔淨度,還有上機前的清潔步驟,絕對不能省。

迷思三:演算法參數萬年不變。 換了一批料、換了一種膠水,甚至只是換了個季節,最佳的演算法參數可能就變了。例如搜尋速度、步進大小、爬山的判斷標準等等,都需要根據實際狀況微調,才能達到最佳的生產效率與良率。

總結來說,LD耦合自動調整設備已經從一個單純的「生產工具」,演變成驅動整個光通訊與半導體產業升級的核心技術。 特別是在 AI 算力需求大爆炸的今天,誰能掌握更快速、更穩定、成本更低的耦合技術,誰就能在下一代的競爭中搶得先機。

最後想問問在產業內的朋友,你們在做耦合對位時,覺得最大的痛點是什麼?是熱穩定性?還是膠水固化的應力問題?或是有其他更奇怪的坑?歡迎在下面留言分享你的經驗!