先說結論

嗯...今天要談的這個光纖陣列雷射接合機,想了想,其實核心概念很單純。就是用一道很精準的雷射,把好幾根比頭髮還細的光纖,一次「焊接」到半導體晶片上。不是用膠水黏,是直接把玻璃材質的纖維跟晶片上的二氧化矽熔接在一起。

為什麼要做這件事?因為現在的 AI 跟高速運算太耗電、太熱了。傳統用電線傳訊號,距離一長,訊號就衰減,而且熱得像暖爐。 所以大家開始推「共同封裝光學」(Co-Packaged Optics, CPO),把光學元件跟晶片封在一起,直接用光來傳輸,快又省電。 但要把光纖對準晶片,這最後一哩路,就得靠這種雷射接合技術了。

別人談CPO,但我看的是…接合這件事

最近很多人都在聊 CPO,說它是 AI 資料中心的未來,可以解決頻寬跟功耗的瓶頸。 這些都沒錯。但我覺得,大家好像比較少去談一個最根本、也最麻煩的問題:那些光纖是怎麼接到晶片上的?

這個「接合」的動作,才是整個矽光子技術能不能量產的關鍵。 你晶片做得再好,光引擎再強,如果光纖沒辦法穩定、低損耗地接上去,一切都是白搭。傳統用環氧樹脂(epoxy)去黏,會老化、會有氣體釋放的問題,在高溫環境下更不可靠。 所以,這種不靠黏著劑的雷射熔接,才會變得很重要。

所以,這東西是怎麼運作的?

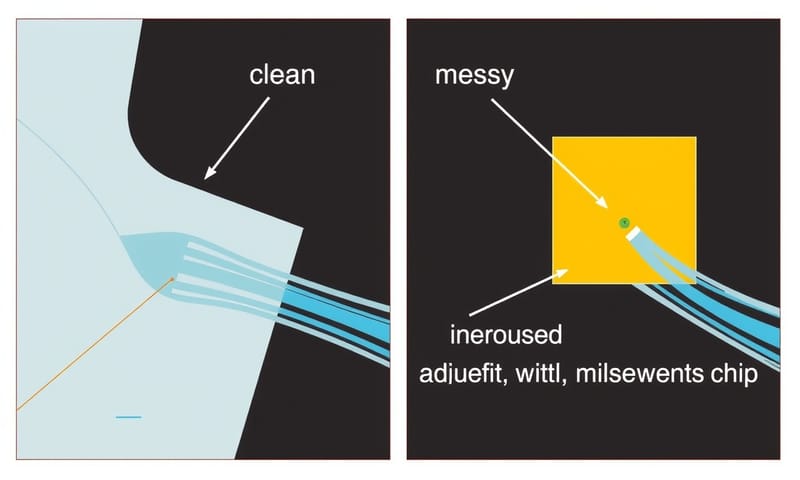

它的原理,我想想...其實有點像微型的玻璃工藝。光纖本身是二氧化矽,晶片上為了對接光纖,也會做一個二氧化矽材質的「模態轉換器」(mode converter)。 因為兩邊都是玻璃類的材質,所以理論上可以加熱到它們的玻璃轉化溫度,讓它們融在一起,形成一個無縫的玻璃到玻璃的鍵結。

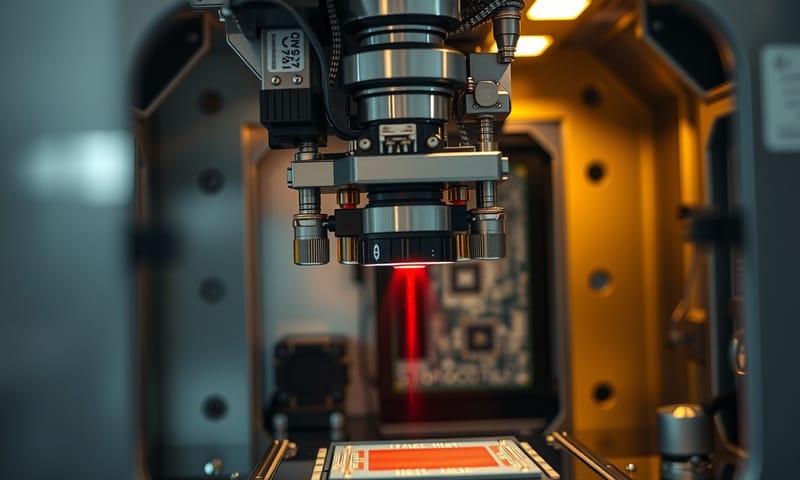

這台接合機用的通常是 CO2 雷射,波長大概在 10.6 微米。 這個波長的雷射,能量剛好會被二氧化矽吸收,所以可以非常局部地、精準地加熱接合點,而不會把整顆晶片都烤熟。操作上,機器會先把光纖陣列(可能一次 4 根、8 根甚至更多)用超高精度的平台對準晶片上的光波導,然後「啪」一下,用一道雷射光束在幾秒內完成熔接。 因為是直接熔合,所以沒有膠水那種 Fresnel 反射造成的損耗,理論上光學性能會好很多。

聽起來很神,但問題在哪?

當然,事情沒那麼簡單。這種技術聽起來很完美,但實務上挑戰還不少。

- 熱應力控制:雷射加熱是瞬間且極度集中的。這代表接點被加熱到高溫時,旁邊幾微米的地方還是冷的。這種劇烈的溫差會產生很大的內部應力,如果控制不好,可能會導致微裂紋,反而影響長期可靠度。

- 對準精度地獄:光纖的纖芯直徑大概才幾微米,晶片上的光波導更小。要把它們在立體空間中對準,誤差可能要小於 1 微米。 這對機器的穩定性、避震,還有影像辨識系統都是極大的考驗。只要偏了一點點,光損耗就會大幅增加。

- 維修的惡夢:傳統用可插拔模組,壞了就換一個。CPO 把所有東西封在一起,如果其中一根光纖的接點因為某些原因失效了,要怎麼修?總不能把整顆幾十萬的晶片連同封裝一起丟掉吧。所以這種接合方式一旦完成,基本上就是永久性的,這對良率跟可靠性的要求,壓力真的很大。

來點實際的:傳統黏膠 vs. 雷射熔接

如果我們把現在常見的兩種主流接合方式攤開來看,感受會更直接一點。

| 比較項目 | 熱固化環氧樹脂 (Epoxy) | 光纖陣列雷射熔接 |

|---|---|---|

| 接合原理 | 就是用膠水黏。把光纖對準後,點上特殊的光學膠,再用 UV 光或熱去固化它。老方法了,很成熟。 | 用 CO2 雷射瞬間熔化光纖跟晶片的玻璃介面,讓它們「長」在一起。 算是比較新的工藝。 |

| 接合速度 | 比較慢。要點膠、要固化,整個流程下來要花點時間。 | 非常快。對準之後,雷射熔接本身大概就幾秒鐘的事,所謂的 "single-shot" 技術。 |

| 長期可靠度 | 這是個問題。膠會老化、黃變,在高低溫循環下也可能脫膠,還會釋放氣體污染其他元件。 | 理論上很好。玻璃跟玻璃熔在一起,化學性質非常穩定,沒有老化問題。但前提是熱應力要處理好。 |

| 光學性能 | 普通。膠跟光纖的折射率有差異,會造成反射損耗。而且膠的厚度不好控制。 | 優異。因為是直接熔接,介面損耗很低,沒有反射問題。 光學路徑上很乾淨。 |

| 成本與門檻 | 設備相對便宜,技術門檻較低。這也是為什麼還很普及的原因。 | 設備投資...嗯,不是開玩笑的貴。而且對操作環境、對準技術的要求都非常高,門檻不低。 |

台灣的角色?從國際論文到在地供應鏈

看看國外的研究,像康乃爾大學或 Optica 的論文,他們很早就開始研究用 CO2 雷射進行「單次熔接」(single shot fusion splicing) 的技術,證明了這個方法在降低損耗和提升效率上的潛力。 這種無黏著劑、一體成形的接合方式,可以說是學術界和研發圈公認的未來方向。

這點跟我們在台灣看到的情況很有趣。台灣的強項在於把實驗室裡的技術,變成可以量產的產品。像是工研院,就已經發表了台灣首款 1.6 Tbps 的矽光子光引擎模組,這背後就需要極為精密的封裝跟光纖耦合技術。 同時,整個供應鏈也動起來了,從上游提供雷射磊晶的聯亞,到中游專精 CPO 封裝技術的聯鈞,再到下游做光纖陣列 FAU 模組的上詮、波若威等等,形成一個完整的產業聚落。 這代表台灣不只是在討論概念,而是真的在解決量產會遇到的問題,比如良率、成本控制和測試。

所以,國外大廠像 Broadcom、Nvidia 在推 CPO 架構,台灣的供應鏈就在思考怎麼把這些設計圖變成穩定可靠的產品。 這其中,雷射接合這種高階封裝設備,雖然目前可能還是由國外主導,但台灣的廠商如惠特也開始整合雷射技術,應用於 CPO 的貼合與檢測設備。 這種全球分工、在地實現的模式,我想會是接下來幾年矽光子發展的主旋律。

結語...或說,一個待辦事項

所以繞了一圈,這個光纖陣列雷射接合機,它不是什麼橫空出世的魔法,更像是一個為了解決 AI 晶片「光進銅退」這個大趨勢下,所衍生出來的、非常精密的工藝解方。它解決了傳統膠合的可靠度問題,但也帶來了成本和應力控制的新挑戰。

它不是完美的,但它指出了方向。接下來要努力的,大概就是如何讓這台昂貴的「手術台」變得更便宜、更穩定、更有容錯能力吧。這條路,感覺還很長。

如果你是一位製程工程師,在成本與可靠度之間拔河,你會選擇穩定但有其極限的傳統黏膠,還是擁抱高效但風險較高的雷射熔接?在下面留言分享你的看法吧。