重點一句話

嗯...簡單講,被動貼合就是用很精密的「卡榫」或「溝槽」,讓光纖跟晶片可以像樂高一樣直接對準,不用一直開著雷射慢慢找最佳位置。這方法,主要是為了拚量產速度跟降低成本。

為什麼大家突然都在討論這個?

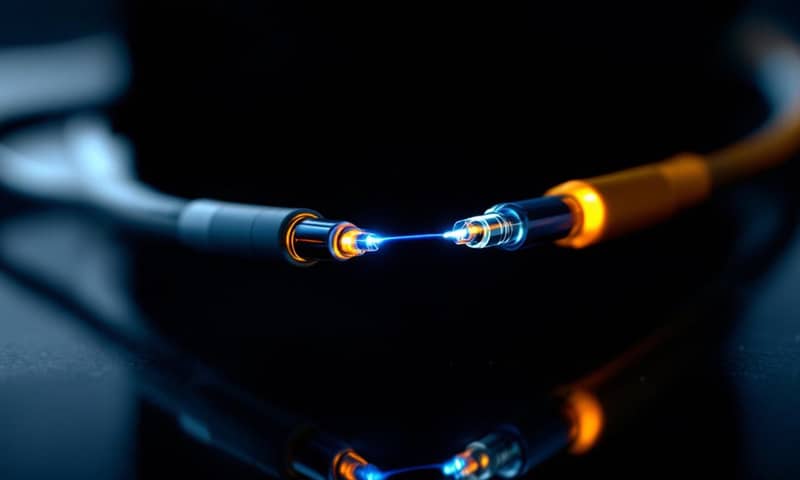

最近 AI 晶片很紅,資料中心的流量大爆炸,傳統的傳輸方式快要跟不上了。 什麼 CPO [Co-Packaged Optics]、矽光子 [Silicon Photonics] 這些名詞一直冒出來。 核心就是要把光學元件和電子晶片封裝得更近,甚至放在一起。 這樣一來,訊號路徑變短,功耗可以降很多,速度也更快。

但問題來了,要把這麼小的東西(奈米等級)精準地放在一起,非常非常難。 傳統的做法叫做「主動對位」[Active Alignment],就是一邊開著光源,一邊用高精密的馬達去移動元件,即時偵測哪個位置的光功率最大,然後才固定住。 這個方法很準,但...真的很慢,而且設備很貴,很吃人力。 對於未來動不動就需要幾十、幾百萬個模組的 AI 資料中心來說,這樣搞下去成本跟時間都吃不消。

所以,「被動貼合」[Passive Alignment] 這個概念就重新被大家重視了。它的想法很單純:如果我的零件本身就做得夠準,基板上的定位特徵也夠準,那我何不直接把它們「放上去」就好? 省掉那個邊找邊對的過程,直接貼合、固化,生產速度可以快好幾倍。

怎麼做:被動貼合的原理與製程

所以,被動貼合是怎麼辦到的?它不是單純靠一台設備,而是一整套「系統工程」的成果。我把它拆成幾個部分來看。

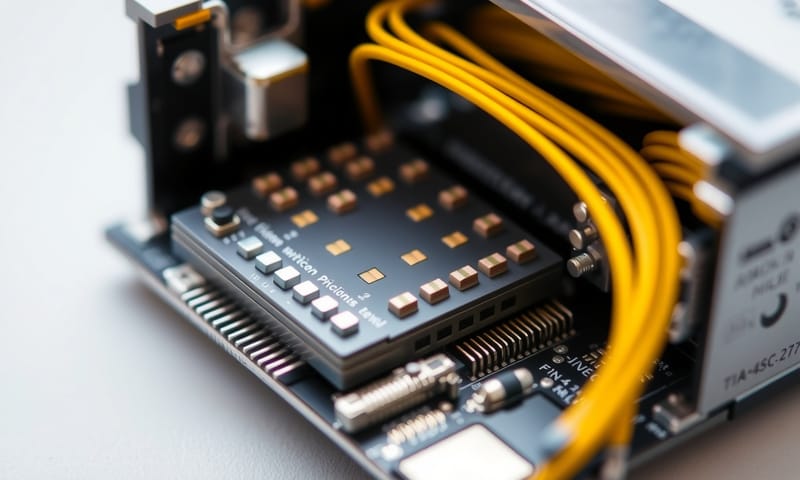

1. 高精度的元件和基板

這是最基本的前提。被動貼合之所以能成功,九成的功勞要歸功於零件本身。這包含了:

- 矽光學平台 (Silicon Optical Bench, SiOB):這可以想成是一個預先刻好各種「軌道」的矽基板。 利用半導體成熟的微影蝕刻技術,可以在上面製作出非常精準的 V 型槽 (V-grooves) 或 U 型槽,光纖一放進去,位置就八九不離十了。

- 帶有定位特徵的光學元件:不管是雷射二極體 (LD) 還是光偵測器 (PD),在製造時就會預先做好一些物理上的標記或凸點。這些標記會對應到基板上的凹槽或定位點。

這部分其實有點像在做精密的樂高積木,每一塊積木的公差都非常小,組裝起來自然就準。

2. 覆晶接合 (Flip-Chip Bonding)

這是核心步驟。光學元件會像蓋印章一樣,翻轉過來「蓋」到矽基板上。這中間靠的是微小的焊錫球 (Solder Bumps)。 在加熱熔融的時候,焊錫的表面張力會產生一種「自我對位」(Self-alignment) 的效果,把元件自動拉到能量最低、最穩定的位置。 這個拉力可以補償掉一些微小的放置誤差。

3. 機器視覺輔助

雖然叫「被動」,但也不是真的閉著眼睛瞎裝。貼合設備還是需要用高解析度的相機,去辨識基板和元件上的「定位標記」(Fiducial Marks)。它不是去看光路本身,而是看這些預先定義好的圖案,確認初始放置的位置大致正確,剩下的才交給物理結構和焊錫的表面張力去完成最後的對準。

4. 環氧樹脂 (Epoxy) 固化

對準完成後,最後一步就是用紫外光 (UV) 或熱固化的環氧樹脂把它們牢牢黏死。這個膠的選擇也很重要,收縮率要非常低,不然一固化,好不容易對準的位置又跑掉了,那就前功盡棄。

這兩種技術,到底誰比較好?

嗯...這沒有標準答案,要看你追求的是什麼。老實說,主動對位和被動對位一直在吵,但現在看起來,它們更像是不同場景下的選擇題。

| 比較項目 | 主動對位 (Active Alignment) | 被動對位 (Passive Alignment) |

|---|---|---|

| 對位原理 | 邊通光、邊移動,找功率最高的點。很直覺,但...就是慢。 | 靠高精度的機械結構跟定位標記,一次到位。像組裝模型。 |

| 精準度 | 非常高。可以達到奈米等級的極致對位,耦合效率最好。 適合那些不容許一丁點失誤的應用。 | 精度依賴所有零件的公差總和。通常在次微米到微米等級 (< 1.5 µm)。 對大多數應用來說夠了,但離極限還有點距離。 |

| 生產速度 | 慢。每個元件、每個通道都要單獨最佳化,有時候一個要搞好幾分鐘。 | 快很多!號稱可以比主動對位快 2 到 3 倍。 因為少了搜尋最佳點的過程。 |

| 初期投資 | 設備很貴。高精密馬達、光功率計...整套下來不便宜。 | 設備相對單純,但...錢都花在刀口上:前期元件的開發和製程控制要非常非常嚴格。 |

| 適合場景 | 研發、試產、或對性能要求極端嚴苛的高階產品。 還有就是當你的零件公差沒那麼好的時候,只能靠它來救。 | 大規模、高產量的生產。 特別是像 CPO 這種要把一堆東西封在一起的,效率就是王道。 |

風險與應變:被動貼合不是萬靈丹

聽起來被動貼合好像很美好,但現實總是比較骨感。它最大的風險就是「太依賴完美」。

只要供應鏈上任何一個環節的零件精度跑掉,或是基板的蝕刻稍微不均勻,最後的良率就會很難看。它不像主動對位,可以在組裝當下彌補零件的公差,被動貼合是「一翻兩瞪眼」,行就是行,不行就是一堆廢品。 這對供應鏈管理跟品質控制是很大的考驗。

另外,不同廠商間的標準也是個問題。德國的 PI (Physik Instrumente) 算是主動對位的佼佼者,他們的文件一直強調現代主動對位技術,靠著強大的演算法,其實速度已經比以前快非常多,甚至快到百倍。 他們認為對於多通道、多自由度的複雜矽光子元件來說,只有主動對位才能確保最高的良率和性能。 而台灣的工研院 (ITRI) 或是一些本土廠商,則在發展被動對準的封裝架構上投入很多,希望能做到大量生產、降低成本。 這也反映出不同的市場策略,歐美大廠可能鎖定最高階的性能,而台灣則可能更看重如何把這項技術普及化、產業化。

所以,現在有些聰明的做法是採用「混合模式」:先用被動貼合的方式做快速的粗對位,然後再用主動的方式做最後的微調。 算是取兩家之長,兼顧速度與精度。

未來的趨勢會怎麼走?

我自己覺得,純粹的被動貼合或主動貼合可能都會越來越少。未來應該是兩者的融合,以及更智慧化的製程。

隨著 CPO、NPO 這些共同封裝光學的技術越來越成熟, 元件的整合度會高到嚇人。在一個小小的封裝裡,可能就有幾十甚至上百個光通道要對準。那時候,單純靠機械定位的被動貼合,風險太高;而一個一個通道慢慢找光的主動對位,又太沒效率。

所以,未來的設備可能長這樣:它有被動貼合的「硬體基礎」,像是高精度的 V 型槽和覆晶機台。但它也搭載了主動對位的「軟體大腦」,用 AI 演算法和機器視覺,在幾分之一秒內,就同步算完所有通道的最佳妥協位置,然後一次性完成貼合。 這才是真正能應付 AI 時代需求的解決方案。

這場光通訊的對位戰爭,比的不是誰取代誰,而是誰能更聰明地把各種技術融合在一起,找到那個成本、效率和良率的最佳平衡點。

你覺得呢?

如果今天你是產線的負責人,在預算有限的情況下,你會選擇投資在「超高精度的元件開發」(走被動貼合路線),還是投資在「高效率的自動化對位設備」(走主動或混合路線)?在下面留言分享你的看法吧!