先說結論:導入APS不只是換工具,是整個管理思維的升級

今天要來聊聊生產排程系統(APS)。最近很多人在問這個,好像大家都被那些「智慧製造」、「工業4.0」的詞給弄得有點焦慮。老實說,導入一套先進規劃與排程系統(APS),絕對不是把用了十幾年的Excel換成一個看起來很炫的軟體這麼簡單。我自己是覺得,這更像是一場企業內部管理思維的革命,從上到下都得動起來才行。

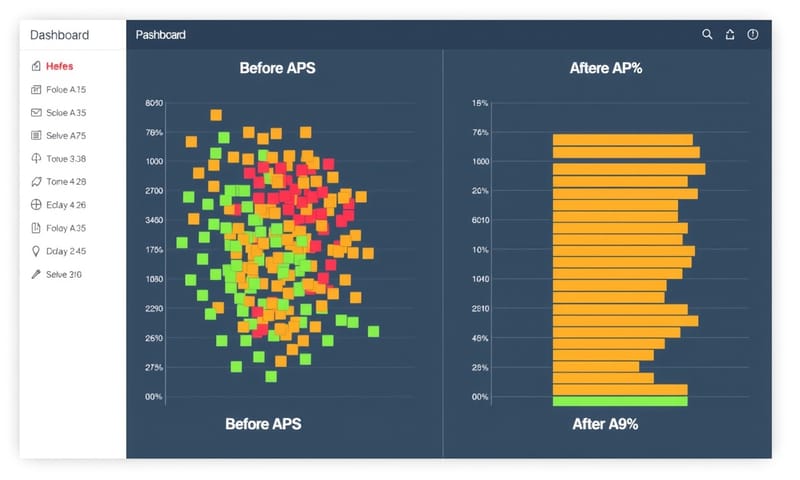

簡單講,APS的核心價值是透過演算法,幫你把訂單、物料、產能、人力這些複雜的東西全部串起來,算出一個最佳的生產計畫。 理想上,它可以讓你快速回應抽單、插單,還能預測可能的瓶頸,讓交期更準確。 但,這都是「理想上」。現實世界總是一堆鳥事,這也是我們今天要深入聊的重點。

現有文章都說了什麼?(然後我們來聊點不一樣的)

我稍微看了一下,現在網路上關於APS的文章,大概分成兩派。一派是系統供應商,把APS講得跟神一樣,什麼提升效率、降低成本、老師傅的經驗直接複製,好像裝了系統隔天就能飛天遁地。 另一派就是比較技術性的文章,在討論APS、MES、ERP之間怎麼整合,資料怎麼流動。 這些都沒錯,但他們好像都漏了一塊最重要的拼圖:人的問題,還有導入過程那些髒活累活。

大部分文章很少深入去談:

- 資訊透明的副作用: 當所有生產進度都攤在陽光下,原本習慣「自己喬」的現場主管壓力會變超大。

- 數據品質的惡夢: 所謂「垃圾進,垃圾出」(Garbage In, Garbage Out),如果你的BOM表不準、工時亂報,再神的APS也救不了你。

- 老師傅的反抗: 那些靠經驗排程幾十年的老師傅,突然要他相信一台電腦,心裡肯定不服氣。 他們會覺得,系統哪懂現場的突發狀況。

- 隱性成本高到嚇人: 買軟體的錢只是頭期款,後面的資料清理、人員培訓、系統維護,那才是真正燒錢的地方。

所以,接下來我們不談那些廠商愛講的漂亮話,來聊點更真實、更骨感的東西。

所以,到底要怎麼做?APS導入的關鍵步驟

好,抱怨完了,還是要來點正經的。如果你真的下定決心要導入APS,我自己是覺得,與其一開始就追求「全自動智慧排程」,不如先把馬步蹲好。有幾個步驟千萬不能省。

第一步:誠實面對問題,定義你想解決的「單一痛點」

很多人都犯了一個錯,就是期望APS能一次解決所有問題。但說真的,這不可能。你應該先問自己,公司現在最大的痛點是什麼?是交期一直延誤?還是特定機台老是卡住變成瓶頸? 或者是庫存高到快沒地方放?先挑一個最痛、最急迫的問題來解。例如,目標就是「把急單插單對現有排程的影響降到最低」。 這樣目標才夠聚焦。

第二步:數據大掃除,不要相信任何人給你的現成資料

這是最無聊、最痛苦,但也是最重要的一步。你需要去盤點跟生產相關的所有基礎資料:BOM表、工藝路線(BOP)、標準工時、換模時間等等。 千萬不要直接拿ERP裡的舊資料,那些很多都是「僅供參考」。你得實際下到產線,跟著師傅們走一圈,拿著碼表去測量,把最真實的數據記錄下來。這個過程很煩,但沒做這件事,後面的排程結果根本不能看。

第三步:小規模試點,先從一條產線或一個產品線開始

千萬不要一開始就想著所有產線一起上線,那絕對是災難。挑一條相對單純、或是問題最典型的產線來當白老鼠。 在這個小範圍內,你可以測試系統的邏輯、驗證數據的準確性,同時也讓團隊成員有個適應期。 等這個試點成功了,再把經驗複製到其他產線,阻力會小很多。

聽起來很棒,但真的有這麼神?來看看實際案例

我之前輔導過一家在台灣做精密零組件的工廠,他們就是典型的「Excel重度使用者」。 生管每天的工作就是在一張巨大的Excel表上,用各種顏色標記、複製貼上,手動調度近百台CNC機台。 他們的問題很經典:業務為了接單,隨口答應客戶交期;現場為了趕工,隨意調動工單順序;結果就是物料常常跟不上,機台旁邊堆滿了待加工的半成品,但真正急的單子卻沒東西做。

他們導入APS後,一開始也是各種陣痛。特別是現場的老師傅,根本不鳥系統排出來的結果,還是照自己的經驗來。後來我們做了一件事:我們把APS系統的權限先限縮,它只「建議」排程,但不「強制」執行。同時,我們在旁邊掛了一個看板,即時顯示如果「不照建議」會導致哪些訂單延誤。過了兩個禮拜,大家眼睜睜看著看板上的紅字越來越多,才開始慢慢相信,電腦算的好像真的有道理。

更有趣的是,這點跟我在一份美國製造業期刊上看到的案例很不一樣。 那篇文章提到,美國的工廠在排程時,一個很大的限制是工會的規定(Union Work Rules),比如特定工人不能操作某些機器、加班時數有嚴格上限等等。 APS在導入這些複雜的人力規則時,就變得非常重要。反過來說,在台灣,我們更常遇到的限制可能是「人情」或「習慣」,這種軟性的東西,系統很難量化,這也是在地化導入時一個很大的挑戰。

紙上談兵 vs. 戰場現實:APS不是萬靈丹

講了這麼多,我必須潑一盆冷水:APS真的不是萬靈丹。它更像一面照妖鏡,把你公司管理上的所有問題都照得一清二楚。 如果你沒有決心去解決這些根本問題,那導入APS只是多花一筆錢買罪受。底下我整理了一個表格,說說大家對APS的「美好想像」跟「骨感現實」差在哪。

| 美好的想像 (Expectation) | 骨感的現實 (Reality) |

|---|---|

| 系統會「自動」算出最佳排程,從此高枕無憂。 | 你得先餵給它超級準確的資料。系統只是加速計算,不會無中生有。而且,「最佳」的定義是什麼?交期優先?成本優先?每次都要人為抉擇。 |

| 導入後,可以大幅裁減生管人力。 | 不太可能。生管的角色會從「手動排程工」轉變成「數據分析師」和「異常管理師」。他們要花更多時間去優化規則、處理系統無法判斷的例外。 |

| 可以完美預測所有事情,不再有意外。 | 現實世界永遠有意外。機台會壞、供應商會遲到、客戶會改單。APS強項在於「快速模擬」意外發生後的應對方案,而不是讓意外消失。 |

| 從此跟Excel說掰掰。 | 很難。很多資深生管還是會用Excel做沙盤推演或驗算,把它當成一個草稿紙。要完全拋棄需要很長的適應期,甚至根本沒必要。 |

常見錯誤與修正

最後,整理幾個我看過最常見的導入錯誤,希望能幫大家少走點冤枉路。

- 錯誤一:把APS當成ERP或MES的替代品。

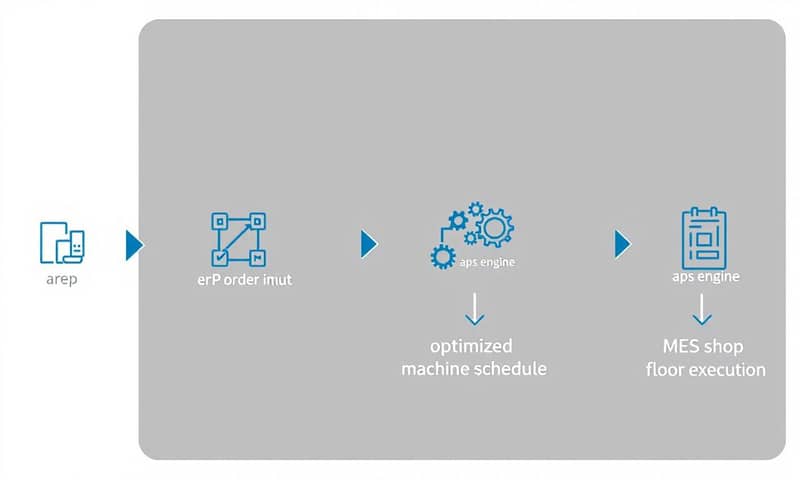

這三個系統是合作關係,不是取代關係。 ERP管錢跟資源大方向,MES管現場執行跟數據回饋,APS則是中間的大腦,負責做複雜的規劃。 你不能期望APS幫你做物料採購或品質追蹤。

- 錯誤二:低估了「變革管理」的難度。

技術問題常常是最簡單的,人的問題才是最難的。 一定要讓高層主管親自下來推動,並且要不斷地跟使用者溝通、聽取他們的回饋,讓他們感覺自己是參與者,而不是被強迫接受的一方。

- 錯誤三:追求一步到位的「完美系統」。

系統沒有最好,只有最適合。 與其花大錢買一個功能包山包海的系統,不如找一個能跟你一起成長、可以彈性調整的夥伴。 先求有,再求好。從解決60%的問題開始,然後再慢慢優化到80%。追求100%完美的系統,通常下場就是專案延期、預算爆表,最後不了了之。

總之,APS是個強大的工具,但它終究只是工具。真正的挑戰,還是在於企業本身的管理體質。在砸大錢之前,先好好幫自己的公司做個健康檢查吧。

聊了這麼多,換你說說看了!

你家的工廠,現在是用Excel還是專門系統在排程?留言分享一下你遇到的最大痛點是什麼吧!是急單太多、物料不準、還是老闆想法變太快?