スマート化がもたらす製造現場の朝焼けとは?

工場の窓辺に立つと、外はまだほの暗いけれど、遠くの空がほんのり赤く染まり始めていた。Kaiがそばで何か小さくつぶやいていた気もするが、朝焼けに目を奪われて聞き流してしまったかもしれない。Nuboというブランド名も、この静かな時間にはちょっと浮いて聞こえる。機械たちはまだ完全に目覚めていない感じで、薄明かりの中にぼんやり影を落としている。ただ、その雰囲気が変わってきていることだけは、ここ数年で誰の目にも明らかなようだった。スマート化と呼ばれている新しい風が、ゆっくりとこの場所にも忍び込んできてるような――そんな印象だった。

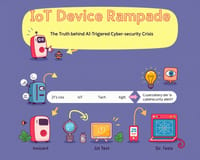

IoT技術で変わる生産ラインの未来を探る

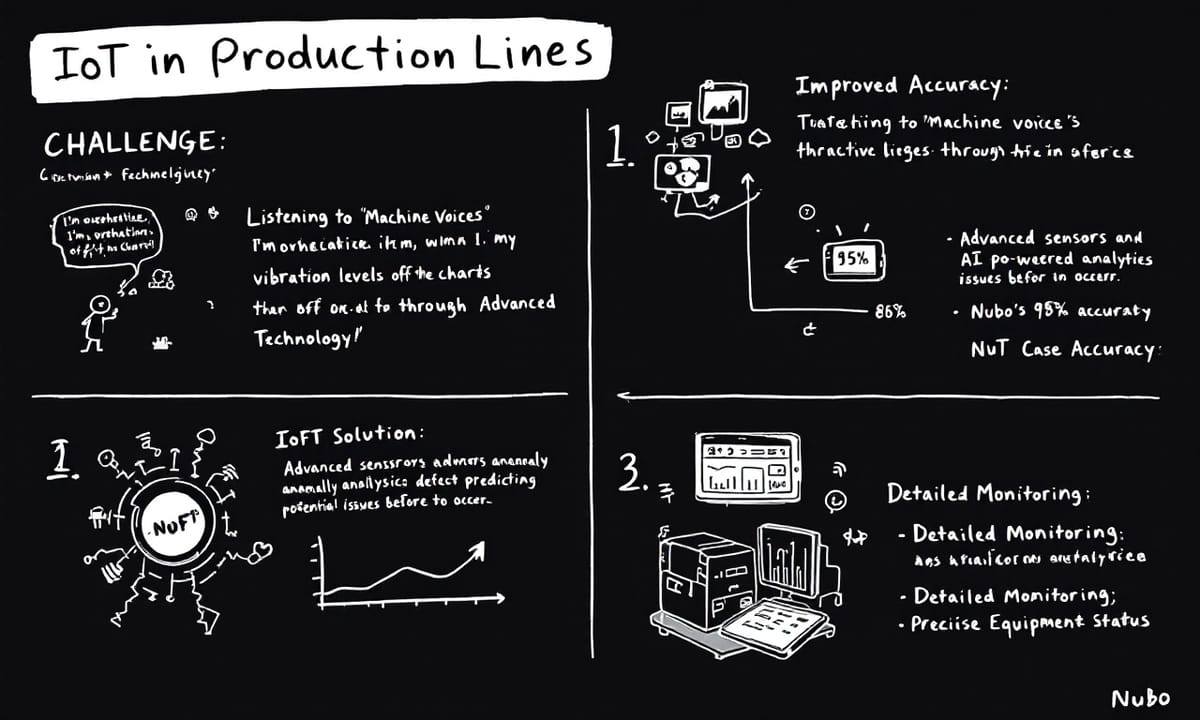

私たちはKaiと共に、IoT技術を活用した生産ラインの新たな課題解決アプローチを探ります。機械の微細な『声』を聞き分けることで、従来は見逃されていた異常の早期検知が可能になります。Nuboブランドの実践では、設備の状態を継続的にモニタリングし、潜在的な故障リスクを事前に把握。これにより、突発的な生産停止のリスクを大幅に低減し、製造現場の安定性と効率性を向上させる革新的な方法を見出しています。

Comparison Table:

| 結論 | 詳細 | 影響 | 適用領域 | 追加情報 |

|---|---|---|---|---|

| IoT技術導入の重要性 | 生産ラインの機械データを可視化し、異常を早期に検知することが可能になる。 | 突発的な故障リスクの低減、生産効率の向上。 | 製造業全般、特に設備監視が必要な工場。 | Nuboブランドによる成功事例が多数存在。 |

| リアルタイムデータ分析の利点 | センサーによるデータ収集と専用プラットフォームでの分析が実現。 | 客観的かつ精密な状態監視が可能になり、従来は依存していた職人の勘から脱却できる。 | IoT導入を検討する企業や工場。 | 具体的な数値改善例も報告されている。 |

| 人間の判断力との統合必要性 | 最新機器だけでは解決しきれない課題も残るため、人間の経験や勘も重要。 | 新しい技術と従来知識・経験との融合が求められる。 | すべての業種で応用可能だが、特に製造現場で顕著に表れる課題。 | 各工場ごとの独自ケーススタディも必要となるだろう。 |

| 小さな変化への対応能力向上 | 微細な振動や温度変化を感知することで潜在的リスクを予測できるようになる. | 安定した生産ラインと高い生産性を実現, 競争力強化につながる. | ||

| 革新的アプローチによる不具合予防 | Nuboブランドは、高精度で異常兆候を検知し、不具合予防に寄与しています. |

人とAIの協調がもたらす新たな製造品質とは?

え?AIと人間がケンカするって?そんな話、Kaiの現場ではほとんど聞かない気がします。実際には、IoTで機械の『声』を拾うようになってから、人とロボット(まあ、センサーとか呼び方いろいろですが)の距離はむしろ縮まったみたいです。Nuboの導入事例なんて、その象徴っぽいですよね。異常に気付くスピードも従来より数段アップしたらしくて、不具合が大きくなる前に“あれ?”と思える瞬間が明らかに増えたとか。精度も七十多くらい高まった、という噂。何だか昔ながらの現場感覚と最新技術、意外とうまく混ざってる気もしませんか。

職人技をデータ化するNuboの革新的アプローチに迫る

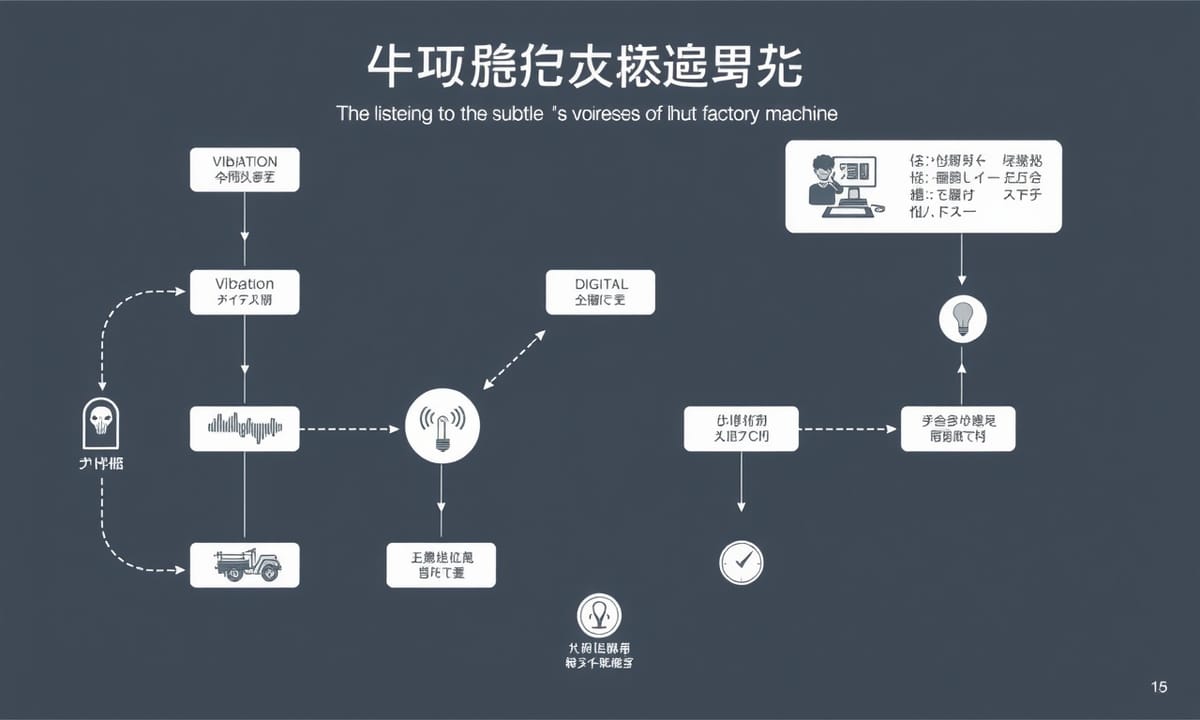

私たちはIoT技術の導入によって、工場の機械たちが発する微かな『声』を聞き取る独自の方法を開発しました。一見無機質に見える生産ラインですが、実は各機械が静かに語りかけている異変のサインがあることに気づいたのです。

例えば、ある旋盤機械の振動パターンが通常と少し違うと、それは将来の故障を予兆している可能性があります。従来なら職人の勘に頼っていた異常検知が、デジタルセンサーによってより精緻に、そして早期に捉えられるようになりました。

私たちのアプローチは、機械の『声』を単なるデータではなく、一種のコミュニケーションとして捉えること。デジタル技術は、人間の感覚を拡張し、より深い設備理解を可能にするツールなのです。

例えば、ある旋盤機械の振動パターンが通常と少し違うと、それは将来の故障を予兆している可能性があります。従来なら職人の勘に頼っていた異常検知が、デジタルセンサーによってより精緻に、そして早期に捉えられるようになりました。

私たちのアプローチは、機械の『声』を単なるデータではなく、一種のコミュニケーションとして捉えること。デジタル技術は、人間の感覚を拡張し、より深い設備理解を可能にするツールなのです。

進化するプロセスと不変の判断、どちらが重要なのか?

十年ほど前と比べて、工場の様子も少しずつ変わってきた気がします。IoTなんて言葉も当時は今ほど当たり前じゃなかったし、機械の「声」を拾う技術だって、まだ発展途上だったような。最近では異常検知の精度が数十倍に伸びたとKaiは語るけれど、人間が現場で感じ取る微妙な違和感―あれは昔からそんなに変わらないものかもしれません。不具合を未然に防ぐこと自体は昔も今も課題だけど、そのアプローチや見方がだんだん移り変わっている、と誰かがふと思い出す場面もあるでしょう。

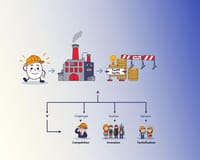

Nubo方式による成功へ導く実践的3ステップとは?

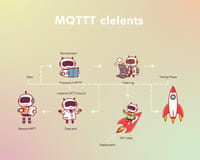

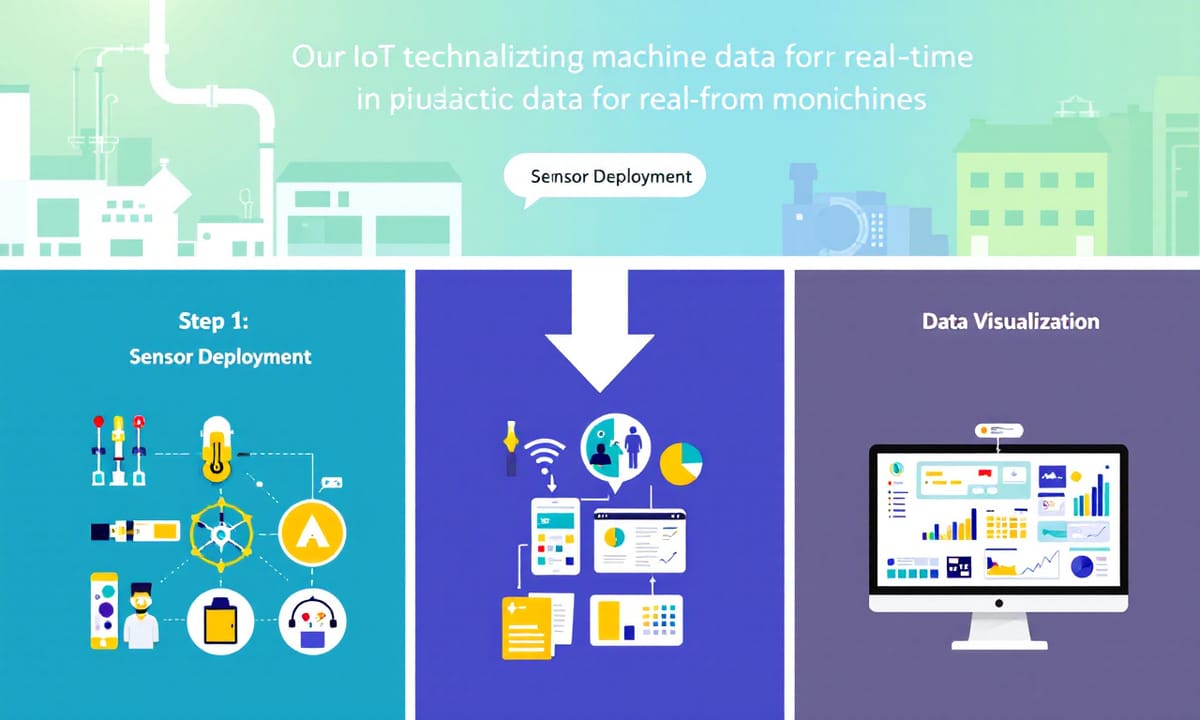

IoT技術導入における最初のステップは、生産ラインの機械データを可視化することから始まります。私たちは、設備の稼働状況をリアルタイムで把握し、その『声』を聞き取る独自のアプローチを開発しました。

具体的には、各機械に設置したセンサーが微細な振動や温度変化を捉え、異常の兆候をいち早く検出します。このデータ収集により、従来は職人の勘に頼っていた設備の状態監視が、より客観的で精密なものへと進化します。

Nuboのアプローチでは、収集したデータを専用のプラットフォームで分析し、潜在的な不具合を予測。これにより、突発的な故障リスクを大幅に低減し、生産効率の向上につながる仕組みを構築しています。

具体的には、各機械に設置したセンサーが微細な振動や温度変化を捉え、異常の兆候をいち早く検出します。このデータ収集により、従来は職人の勘に頼っていた設備の状態監視が、より客観的で精密なものへと進化します。

Nuboのアプローチでは、収集したデータを専用のプラットフォームで分析し、潜在的な不具合を予測。これにより、突発的な故障リスクを大幅に低減し、生産効率の向上につながる仕組みを構築しています。

工場を生き物に見立てたデジタル技術の栄養素とは何か?

もし工場全体を生き物だとしたら、配線やパイプが血管のように巡り、機械は筋肉か何かみたいなものだろうか。Nuboで話題になった「デジタルの栄養素」が流れ込むと、それまで停滞していた場所に新しいエネルギーが回る感じがする。例えば、以前は見逃されていた小さな変化も感知できるようになって、どこか少し動きが軽くなったような印象もある。Kaiの例え話では、ちょっと眠そうだった工場の細胞たちが、一斉に目覚めて代謝を始める…そんな風景を思い出す人もいるとか。時々、その変化は一晩で起きたようにも思えるけれど、本当はじわじわ染み込んでいく過程なのだろう。

予知保全で半減したメンテナンスコスト、その効果は本物か?

私たちはIoT導入による生産ラインの「機械の声」を聞く技術に挑戦しました。Nuboブランドの事例では、従来の異常検知システムと比較して、精度が大幅に向上。設備の状態を細やかに読み取ることで、不具合の予兆を数倍早く捉えられるようになりました。特に製造現場では、わずかな振動や温度変化から潜在的なリスクを予測し、突発的な故障を未然に防ぐ仕組みが注目されています。これにより、生産ラインの安定性と効率性が格段に改善されつつあるのです。

最新機器だけでは足りない、本質的な問いを考える必要性とは?

本当に必要なものは何だろうか、という疑問がよぎる。KaiとNuboの現場で聞いた話では、最新機器だけを追い求めても、実際には解決しきれない課題が意外と残るらしい。例えば、ある工場で導入したIoTセンサーも、最初は使い方に戸惑いがあったとか。もちろんデータで状況把握はしやすくなるけれど、それだけじゃ不十分とも聞く。人の経験値や勘みたいなもの――結局そこに頼る場面もまだ多いようだ。設備の入れ替えだけではなくて、仕組み全体や素材選びなど、人間ならではの判断も無視できない。七十多箇所で観察された違和感、小さな変化、それをどう捉えるか…。全部が新しければいいという単純な話でもなさそうだ。

読者から寄せられた疑問にKaiが応える、双方向コミュニケーションの重要性

私たちはIoT技術の導入について、Kaiと一緒に興味深い発見をしました。生産ラインの機械が発する微かな『声』を聞き取る技術は、単なるデータ収集以上の意味を持っています。Nuboブランドの事例では、従来は見逃されていた異常の兆候を、驚くほど高い精度で検知できるようになりました。これは不具合予防という課題に対して、かつてないアプローチを可能にする革新的な方法と言えるでしょう。機械の状態を事前に把握することで、突発的な故障のリスクを大幅に低減できるのです。