先說結論

嗯…今天要聊的這個「接收端光纖位置對準設備」,說穿了,其實就是個超級精密的「穿針引線」機器。 只是這個針(光子晶片上的光波導)跟線(光纖的纖芯)都小到肉眼看不見,而且你還得隔著好幾層東西把它們完美對上。 這一步沒做好,訊號損失會很驚人,後面再厲害的晶片都沒用。 所以,這些設備的重點,就是用各種高科技方法,像是機器視覺、精密馬達,去解決這個奈米等級的對準問題。

這東西實際用起來是怎樣?

想像一下現在最紅的 AI 伺服器跟資料中心。 裡面的晶片跟晶片之間要傳輸海量資料,用傳統的電線越來越吃力,又熱又慢。 所以大家開始用光來傳輸,也就是所謂的「矽光子」技術。 光從一根光纖裡出來,要精準地射進另一顆晶片上一個比頭髮斷面還小幾十倍的接收點。 這個過程如果靠人力,不但沒效率,良率也低到不行。

所以,產線上就需要這種自動化的對準設備。 設備會用攝影機先抓個大概位置,然後啟動一個非常非常精密的六軸平台,這個平台可以做上下、左右、前後,甚至旋轉、俯仰、偏擺的微調。 它會一邊移動,一邊監測接收到的光功率。 系統會跑一種叫做「爬山演算法」的程式,不斷微調位置,直到找到光訊號最強的那個「甜蜜點」,然後用特殊的膠水或雷射焊接固定住。 整個過程可能只要幾秒鐘。

它是怎麼運作的?

這類設備的核心原理,主要分成「被動對準」和「主動對準」兩種思路。

被動對準 (Passive Alignment),比較像是在玩樂高。它假設所有的零件都做得非常標準,只要依靠高精度的機械結構把光纖和晶片「卡」在一起,位置就八九不離十了。 這種方式快,成本也比較低,適合大規模量產,但犧牲了一點點的精準度。

但現在主流、特別是高效能運算要求的,都是「主動對準」 (Active Alignment)。 這就複雜多了。它是在通電、有光訊號實際通過的情況下進行的對準。 整個流程大概是這樣:

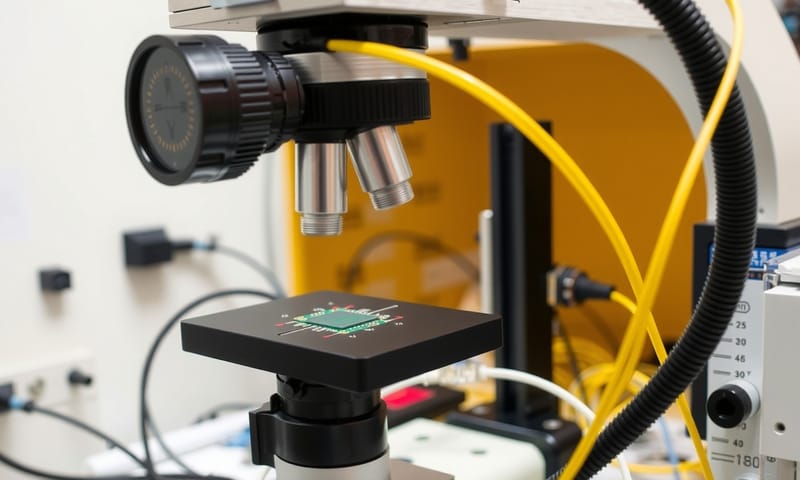

- 影像粗定位: 首先,高速相機 (CCD) 會拍下光纖陣列和光子晶片(PIC)的大概樣貌,用影像辨識技術把它們移到一個很接近的位置。 這一步是取代以前的人工校正。

- 六軸精密平台: 接著,真正的主角——通常是壓電陶瓷或步進馬達驅動的六軸平台——上場。 它可以進行 X、Y、Z (平移) 和 θX、θY、θZ (旋轉) 的奈米級移動。

- 光功率回饋: 在平台移動的同時,系統會持續監測接收端的光功率計。 光對得越準,功率就越高。

- 搜尋最佳點: 控制軟體會執行最佳化演算法,像是在一個三維空間裡找最高點,這個過程也叫「搜光」或「爬山」。 找到最高點後,就代表對準完成了。

- 固定: 最後一步,是在最完美的位置上,用能被紫外線固化的黏膠,或是精密的雷射焊接技術,把光纖牢牢固定住。

嗯…說到這個,國外像是 SmarAct 或 PI (Physik Instrumente) 這類廠商,他們就很強調演算法的速度,宣稱可以在一秒內完成對準。 這對於晶圓級測試 (Wafer-Level Testing) 非常重要,因為一片晶圓上可能有幾百幾千個點要測。 而台灣在這塊也追得很緊,像是高明鐵就有開發出自己的六軸平台模組,強調六軸同動控制來提升效率。 也有大學的碩士論文在研究用靜電力拉動黏膠來微調光纖位置,想法還蠻創新的。

挑選設備時,要看哪些規格?

如果要評估或選擇這類設備,有幾個關鍵字一定要懂。老實說,規格表看起來都很嚇人,但重點就那幾個。我把它們整理一下,比較好懂。

| 關鍵規格 | 白話文解釋 | 為什麼重要? |

|---|---|---|

| 最小步進/解析度 (Resolution) | 就是機器能移動的最小距離。規格常寫幾奈米 (nm)。 | 單模光纖的芯徑大概才 9 微米 (µm),對準誤差可能要小於 1 微米。 你的移動能力當然要比這個誤差小很多才行。 |

| 重複精度 (Repeatability) | 叫它來回跑一百次,回到同一個點的誤差有多小。 | 這對量產超級重要。如果重複性差,等於每一顆產品都要重新花很多時間找最佳點,產能就上不去。 |

| 行程 (Travel Range) | 平台在各個軸向上總共能移動多遠的距離。 | 行程要夠大,才能涵蓋晶片上所有需要對準的點,也才能應付一開始比較大的安裝誤差。 |

| 六軸自由度 (6-DOF) | 除了前後左右上下 (XYZ),還能轉動 (θX, θY, θZ)。 | 有時候光纖進來的角度不是完美的水平,需要稍微傾斜或旋轉一下,才能跟晶片的接收面垂直,耦合效率才會最好。 |

| 對準演算法/速度 | 軟體找到最佳點的聰明程度跟速度。 | 這直接決定了生產效率。快的演算法能在幾秒內搞定,慢的可能要幾十秒,量大的時候成本差異就出來了。 |

有什麼限制或搞錯的地方?

這技術聽起來很厲害,但實際做起來,坑其實不少。最大的誤解就是以為「只要對準中心點」就沒事了。 錯了,魔鬼都在細節裡。

第一個大魔王是「溫度」。 實驗室或產線的溫度只要變化個幾度,材料就會熱脹冷縮。 你對準的當下是完美的,但過幾個小時,機器一熱,位置就跑掉了,耦合效率可能掉一半。 所以專業的設備非常講究材料的選擇跟溫控。

第二個是「膠水或焊接後的位移」(Post-Weld Shift)。 在你找到完美對準點後,用膠水固定或用雷射焊接的那一瞬間,材料的固化或冷卻都會產生微小的應力,導致位置又偏掉一點點。 這也是為什麼封裝成本會佔掉整個光學模組成本的六七成以上,因為太難搞了。

再來,就是不同技術路線的取捨。我看到國外一些研究,比如 Cadence 部落格上提到,大家在爭論到底要用主動對準還是被動對準。 還有像是用光纖本身來傳導固化用的紫外光,直接在對準的位置進行原位固化。 這跟台灣很多廠商強調的外部點膠固化,思路就不太一樣。 台灣的廠商,比如波若威,他們的網站上就提到自主開發的模組化站點,整合了影像辨識、主動對準和自動點膠固化,這是一個很完整的系統化思維。 可見,這不只是單一的對準動作,而是一整套的製程整合能力。

結語與提問

總之,接收端光纖對準設備,就是矽光子時代的幕後英雄。 它解決的是一個看似單純、實則極度複雜的物理極限問題。從單純的手動六軸平台,到現在整合了機器視覺和高速演算法的全自動系統,這技術的進步,直接關係到 AI 和未來高速通訊能不能真的普及。 未來,隨著共同封裝光學 (CPO) 技術越來越成熟,如何更快、更穩定、成本更低地完成這「穿針引線」的任務,絕對還是各大廠家要持續投入的重點。

最後想問問大家,如果你是一位產線的工程師,在預算有限的情況下,你會優先選擇「對準精度極高但速度稍慢」的設備,還是「精度夠用但速度飛快」的設備呢?在下面留言分享你的看法吧!