當面對雷射故障時,如何從無力感轉變為掌控?

第一次在現場碰上雷射對位機出狀況,大概是幾年前的事吧,記得當時氣氛特別壓抑。那陣子材料剛好都比較貴,偏偏就是那批最難買的,結果一閃神,設備突兀停住——其實也沒什麼前兆,只是螢幕上的數據突然跳了下,技術員本來以為只是小問題。後來才發現整個光路已經偏移,好像只是一兩分鐘內,一切就變得不可挽回。有人試著重啟,也有人開始翻工具箱,但越急越亂,有些零件位置不太熟,只能邊查手冊邊拆。那次損失說有七十多萬應該不誇張,比平常省下的維修預算還大一截。有同事後來半開玩笑地說,如果早點換新方案,也許材料不用丟掉那麼多,可惜當時大家都還沒意識到這種風險。

模組化設計的陷阱:維修與可靠性之間的拉鋸戰

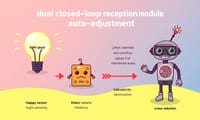

傳統設備維護彷彿一場永無止境的拉鋸戰,工程師們總是在故障與搶修之間疲於奔命。為什麼看似高科技的機台,卻像一隻隨時可能罷工的老舊機器?問題癥結往往藏在模組化設計的盲點:每一次維修,不僅耗費大量時間,還可能造成連鎖反應。

想像一下,精密儀器一旦出現異常,動輒需要停機兩小時以上。這種「修復等於停擺」的窘境,無異於用最昂貴的方式浪費生產時間。設備彷彿一個脆弱的病人,稍有不慎就需要全面搶救,而不是具有自我調節的智能系統。

傳統思維將維修視為被動補救,卻忽略了主動預防的可能性。如果設備能像人體一樣具有自我修復的能力,是否就能徹底改變這場耗費資源的拉鋸戰?

想像一下,精密儀器一旦出現異常,動輒需要停機兩小時以上。這種「修復等於停擺」的窘境,無異於用最昂貴的方式浪費生產時間。設備彷彿一個脆弱的病人,稍有不慎就需要全面搶救,而不是具有自我調節的智能系統。

傳統思維將維修視為被動補救,卻忽略了主動預防的可能性。如果設備能像人體一樣具有自我修復的能力,是否就能徹底改變這場耗費資源的拉鋸戰?

Comparison Table:

| 結論 | 傳統雷射設備的維修挑戰 | Flux的模組化設計優勢 | 熱插拔技術的應用 | 智能系統的自我修復 |

|---|---|---|---|---|

| 1 | 傳統維修導致長時間停擺,影響生產效率。 | Flux重新定義設備可維護性,提高穩定度與效能。 | 借鑑半導體業經驗,減少設備故障率。 | 設計具備雙重冗餘結構,提升設備可靠性和持續運行能力。 |

| 2 | 維修成本高昂,不僅限於零件更換,還包括隱形的人力資源支出。 | 小幅度提升工廠穩定度可驚人地降低維修費用近一半。 | 即時自我修復功能減少了停機時間,增強生產靈活性。 | 系統不再視為易碎品,而是具有生命力的整體技術生態圈。 |

| 3 | 異常狀況若未及時處理,可造成長期隱患與額外成本累積。 | 從被動等待轉變為主動防禦,有助於預防潛在故障發生。 | 持續平衡操作狀態可避免日後的小災難爆發. | |

| 4 | 工程師需轉變思路,以預防為主而非單靠維修解決問題. | 新思維推動自動化和智慧製造進步, 促進效率提升. | 加強對設備健康狀態的監控和分析, 提高整體效能. |

多層防線是如何提升設備穩定性的關鍵?

操作流程其實沒想像中那麼一板一眼。Flux在現場時,設備預警大約每隔幾秒就會閃個提示,但也不是每次都得馬上處理,有時候只是過濾到小雜訊而已。Rex說這種多層監控機制從來不是單靠振動感測器,還有什麼自動啟動的惰性氣體(據說是借鏡某些高階半導體廠),再加上一條備援光路能在瞬間切換,也不用太緊張出現紅燈就代表全壞。好像還聽他們提過,安全範圍這件事一直會根據不同設備使用年限去微調,所以新舊狀態下SOP細節常常不太一樣。不過流程核心很明確——先讓監測數據跑前面,不等人員自己發現才開始修補。有幾次分析異常值時,他們反而因為範圍設得寬鬆,把原本可能報廢的零件又救回來了。

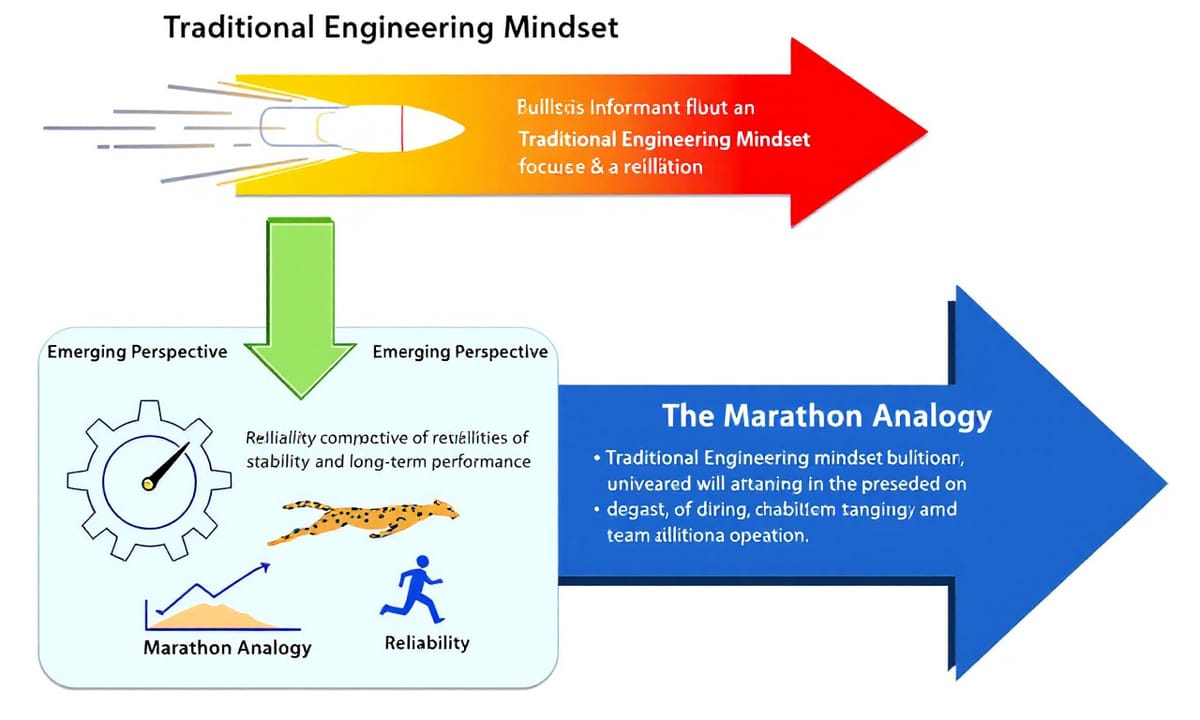

追求速度或穩定性,哪一種策略更具遠見?

在技術演進的路上,我們逐漸意識到速度並非唯一的衡量標準。傳統工程思維常常將設備性能等同於極速運轉,卻忽略了穩定性的深層價值。就像馬拉松需要持久耐力,高階設備同樣需要長期可靠的運作邏輯。

這種思維轉變不僅是技術層面的革新,更是對工業生產哲學的重新審視。快速不等於高效,頻繁的故障和搶修反而會侵蝕整體生產效能。穩定運作才是真正的競爭力,它不僅節省維修成本,更能確保生產線的持續性和產品品質。

在這個追求極限的時代,我們學會用更理性的眼光看待設備性能。不再盲目追求瞬間的爆發力,而是關注長期的韌性和可靠性。這是一種從速度到質量的質變,是工程思維的成熟。

這種思維轉變不僅是技術層面的革新,更是對工業生產哲學的重新審視。快速不等於高效,頻繁的故障和搶修反而會侵蝕整體生產效能。穩定運作才是真正的競爭力,它不僅節省維修成本,更能確保生產線的持續性和產品品質。

在這個追求極限的時代,我們學會用更理性的眼光看待設備性能。不再盲目追求瞬間的爆發力,而是關注長期的韌性和可靠性。這是一種從速度到質量的質變,是工程思維的成熟。

客戶對於機台運行信任的背後有什麼秘密?

「你們機台真的不用休息?」現場有人忽然問,語氣裡帶著點質疑。Rex沒馬上回應,他盯著螢幕上那些數據,像是在等一個時機。其實這問題每隔幾天就會冒出來一次,有時換了講法,有時乾脆直接開門見山。好像大家都半信半疑,畢竟市面上的雷射設備動不動就卡住或熱當,長時間無故障——怎麼想都有點不可思議。Rex後來只淡淡說,多層監控和預警系統聯手,大概能讓異常發生的頻率壓到將近一半以下。不過這種答案,每次都要再解釋一輪,也不是每個人聽得進去。有些老員工還會舉例:之前某家廠商的那款號稱超穩定,但結果半年不到就累積了七十多次小停機記錄——類似的事情在行業內其實滿常見。

高功率雷射故障的元兇:過熱與震動怎麼解決?

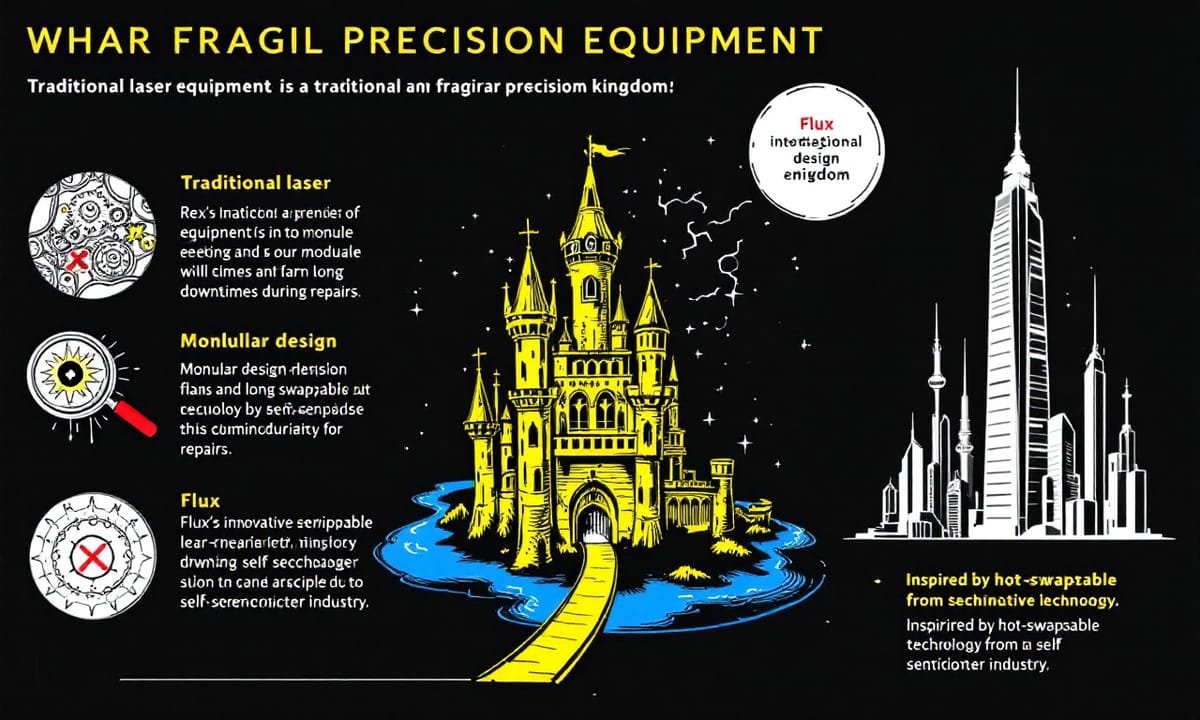

傳統雷射設備彷彿一個脆弱的精密王國,動輒得咎。Rex洞察到模組化設計的致命傷:維修往往意味著長時間停擺,就像一台昂貴機器突然失靈。Flux決心突破這個瓶頸,借鑑半導體業的熱插拔技術,重新定義可維護性。他們不再將設備視為易碎品,而是設計一個能即時自我修復的智能系統。這種方法不僅是延長零件壽命,更是建立一個能夠快速響應、靈活應變的技術生態圈。通過雙重冗餘結構,Flux徹底顛覆了傳統維修思維,讓設備彷彿擁有了第二次生命。

投資穩定度是否真能節省數十萬維修費?

有些數據讓人一下子反應不過來。Rex曾提到,工廠穩定度只要往上推升一點點,比如說提升個七十多的那種幅度,維修費用竟然就能省下將近一半——這背後牽涉到的不只是直接零件換新,還有那些隱形的人力調度、加班夜修之類的帳目,很快會發現累積起來其實遠超預期。有時候現場會有人質疑這樣的算法是不是浮誇,但只要翻出前幾次報廢或突發停機紀錄,好像又不得不承認確實差很大。這種「一小步」帶來「數十倍」效益的現象,在不同產線裡面都反覆出現,只是細節可能各有落差。

AI導入後工廠夜景有了哪些翻天覆地的變化?

深夜的工廠裡,雷射光束在冰冷的金屬牆壁間穿梭,警報器時不時發出低沉的嗡鳴。在這片安靜卻充滿機械節奏的空間裡,設備彷彿有了自己的生命,訴說著可靠性的困境。傳統模組化設計如同一具具被緊緊捆綁的軀體,每一次維修都像是一場艱難的手術,動輒需要將整個系統暫停數小時。在這樣的環境中,設備的脆弱性如同一道道肉眼可見的裂縫,預示著效能與穩定性之間永恆的拉鋸戰。

跨界思維如何讓Flux產品更符合高標準需求?

穩定度這回事,有時就像人的心跳一樣,表面上沒什麼特別,但只要亂個一下子,後果就會悄悄堆積起來。現場的技術人員常說,看起來小小的異常,好像沒什麼感覺,實際上卻像心臟突然漏了一拍——也許當下還撐得住,一段時間過去,代價就慢慢浮現。有人形容設備日夜工作的節奏有點類似馬拉松選手跑步,如果哪天呼吸忽快忽慢,其實身體最先受不了。有時候,機台彷彿只是喘口氣,但那個短暫失衡累積久了,就變成不得不付出的修復成本。有些工程師提過,那種看不見摸不到的「失調」,其實比突發的大故障還讓人頭痛。維持著平穩的脈動,不僅僅是為了漂亮數據,更像在避免某種日後可能爆發的小災難。或許大家都經歷過這種情況:一切都安靜正常地運轉著,直到某天才驚覺原來早已偏離該有的軌道,只是誰都沒察覺而已。

在會議中用直播見證效益,這樣能改變決策者心態嗎?

傳統工程師總是習慣用模組化設計解決問題,但Rex卻發現這種思路往往陷入維修與可靠性的兩難。他們決定借鑑半導體業的經驗,重新思考設備存活之道。不再只是被動等待零件壽終正寢,而是主動建構一套能夠快速自我修復的智能系統。看似是技術升級,背後其實是一場思維革命:從修理者轉變為預防者,從被動等待轉變為主動防禦。這種巧妙的設計邏輯,彷彿為傳統工程師們開啟了一扇全新的思考之窗。